「プラスチックのブロー成形ってどんな加工方法?」

「具体的な工程を教えてほしい」

「どういう特徴があって、どんな製品で使われるの?」

このような疑問を解決します。

こんにちは。機械設計エンジニアのはくです。

2019年に機械系の大学院を卒業し、現在はメーカーで機械設計エンジニアとして働いています。

本記事では、プラスチック成形の第3ステップとして「ブロー成形の特徴」を解説します。

この記事を読むとわかること。

- ブロー成形とはどんな成形方法かがわかる

- ブロー成形の特徴(メリット・デメリット)がわかる

- ブロー成形の製品例がわかる

ブロー成形は、ペットボトルのように中身が空洞のプラスチック製品をつくる成形方法です。

ペットボトル以外ではスーパーで使うレジ袋なども、ブロー成形でつくられる代表的な製品。

射出成形のように高圧でプラスチックを流し込むわけではなく、装置や金型が安価に押さえられるのが特徴です。

今回は、そんなブロー成形の特徴を身近な製品例とともにわかりやすく解説します。

射出成形や押出し成形との違いも紹介するので、ぜひ参考にしてください。

前回の記事はこちら。

ブロー成形とは

冒頭で言ったように、ブロー成形はペットボトルやプラスチック容器のような中身が空洞の製品をつくる成形方法です。

ブロー(blow)は「吹く」という意味で、金型に押し出されたプラスチックにエアーを吹いて膨らませることで成形します。

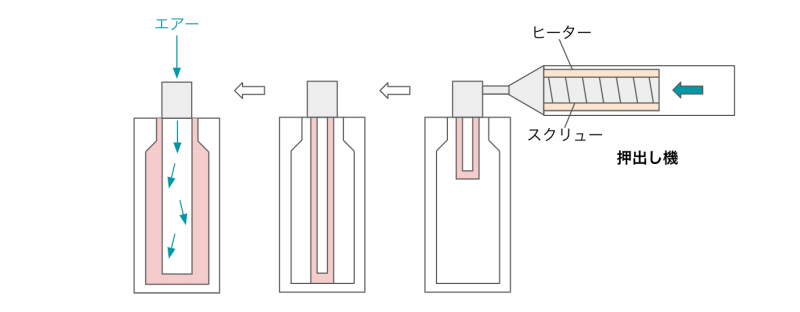

ブロー成形にはいくつか種類がありますが、基本的な仕組みは上図のとおり。

まず、溶けたプラスチック(パリソンと呼ぶ)を押出し機を使って金型に流し込みます。

そこに上方から空気を吹き込むことでパリソンが膨らみ、金型の形状に合わせて成形されます。

その後、金型で冷やしてから取り出すと、成形された製品が出来上がりです。

ブロー成形の特徴

つづいて、ブロー成形の特徴として、そのメリット・デメリットを紹介します。

ブロー成形のメリット

- 装置自体が安価

- 金型の製作コストが安い

ブロー成形でエアーを吹き込む圧力は数気圧程度。

射出成形のように高圧で金型を押さえる必要がないので、装置や金型を安価に抑えられるのが最大メリットです。

ブロー成形のデメリット

- 複雑な形状はつくれない

- 肉厚のコントロールが難しい

- 大きな製品ではドローダウンが発生する

ブロー成形では、内側はエアーを吹き込んでいるため、金型に接触するのは製品の外側のみです。

そのため、金型に接触していない内側は冷えるのが遅く、形状や肉厚の高精度なコントロールが難しくなります。

また、サイズの大きな製品は、自重で垂れて肉厚が不均一になる「ドローダウン」が発生します。

対策として、プラスチックを一旦ためてから一気に押し出すアキュムレーター式ブロー成形を用います。

ブロー成形の種類と製品例

さいごに、ブロー成形の製品例としてペットボトルとレジ袋を挙げて、ブロー成形の種類を説明します。

ペットボトルのブロー成形

ペットボトルの原料は、PET(ポリエチレンテレフタレート)というプラスチックです。

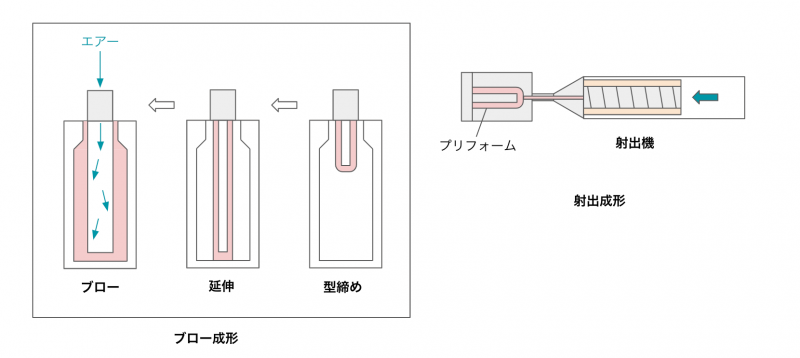

ペットボトルは、最初に説明した押出しブロー成形とは作り方が少し異なります。

具体的には、まず射出成形で試験管のような形状の成形品(プリフォームと呼ぶ)をつくり、それを引き延ばして(延伸)、膨らませる(ブロー)という方法です。

射出成形したあとにブローするので、射出ブロー成形と呼ばれています。

ペットボトルは強度が高いのも特徴ですが、これは延伸の工程で分子が縦横に引き延ばされているおかげです。

プラスチック分子は、延ばされていくと同じ向きに並んでいきます。

これを配向と呼び、これによってペットボトルは強度が上がっているのです。

また、射出成形したあとそのままブローする方法をホットパリソン法、射出成形とブロー成形を別工程で行う方法をコールドパリソン法と言います。

ホットパリソン法は、射出成形とブロー成形を連続して行えるのがメリット。

ただし、射出成形はブロー成形よりもずっと早く終わってしまうので、ブロー成形が1回終わる間、射出成形はその完了を待たなければいけません。

これでは効率が悪いので、1台の射出成形機に対して、複数のブロー成形機を使って効率よく生産するのがコールドパリソン法です。

レジ袋のブロー成形

レジ袋(ポリ袋)は、ポリエチレンでできています。

ポリ袋はその薄さが特徴で、レジ袋の厚みは大体0.03mm程度です。

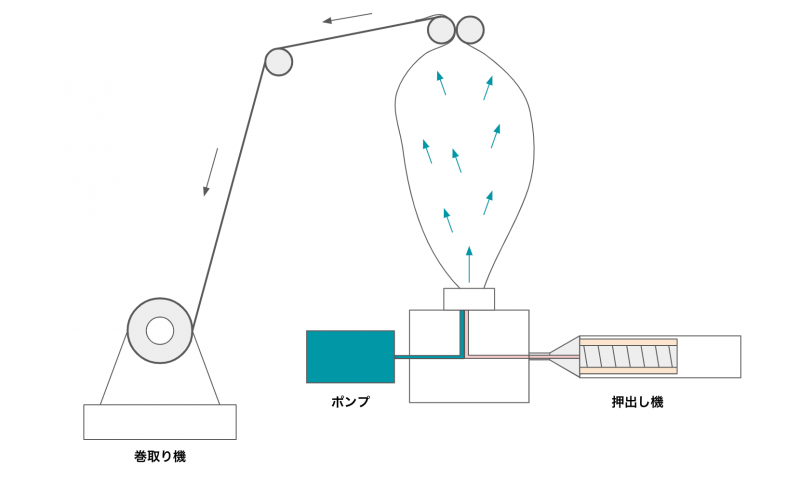

このような薄いプラスチック製品は、ブロー成形で膨らませて、薄く引き延ばしてつくります。

具体的には、上図のようにノズルから押し出したプラスチック内部にエアーを入れて、膨らませながら引き延ばします。

このとき、外側からもエアーを吹き付けることで、外側と内側の両方を冷やしていくのです。

最終的に、延ばしたプラスチックをローラーで巻取り、切断して片側を溶かしてくっつけると、口の空いたポリ袋が出来上がります。

この方法は、膨張するという意味の「Inflation」を使って、インフレーション成形と言います。

ペットボトルと同様、引き延ばされることで強度がアップし、重いものを入れても破れないというレジ袋に最適なのです。

まとめ:ブロー成形は膨らませて引き延ばす!

ブロー成形のポイントをまとめます。

- ブロー成形は、空気で延ばして膨らませる

- 射出成形と違い、装置や金型のコストが安価

- 均一に冷やせないため、複雑な形状や肉厚のコントロールが難しい

- サイズの大きい製品では、ドローダウンが発生する

- ペットボトルは、射出成形してからブローする射出ブロー成形でつくる

- レジ袋は、膨らませて引き延ばすインフレーション成形でつくる

- プラスチックは引き延ばすと強度が上がる

以上です。

ブロー成形は、膨らませて引き延ばす成形方法です。

引き延ばされることでプラスチック分子の向きが揃い、強度がアップするのが特徴。

今回紹介したペットボトルやレジ袋以外にも、ガソリンタンクをつくる多層ブロー成形、複雑な形状をつくる多次元ブロー成形など種類があるので、興味がある方は調べてみると面白いでしょう!

コメント