「プラスチックの射出成形ってどんな加工方法?」

「具体的な仕組みを教えてほしい」

「どういう特徴があって、どんな用途で使われるの?」

このような疑問を解決します。

こんにちは。機械設計エンジニアのはくです。

2019年に機械系の大学院を卒業し、現在はメーカーで機械設計エンジニアとして働いています。

本記事では、プラスチック成形の第1ステップとして「射出成形の仕組みと特徴」を解説します。

この記事を読むとわかること。

- 射出成形とはどんな成形方法かがわかる

- 射出成形の特徴(メリット・デメリット)がわかる

- 身近な射出成形品の例がわかる

射出成形は、プラスチック成形の中でも最もよく使われる方法。

金型さえあれば、同じ形の製品を何万個とつくれるのが最大のメリットです。

今回は、そんな射出成形の仕組みと特徴を、図解でわかりやすく解説します。

プラスチックの射出成形について知りたい方は、ぜひ参考にしてください。

射出成形とは

射出成形とは、プラスチックを高温(200℃前後)で溶かして金型に流し込み、冷やして固める成形方法です。

プラスチック製品は厚さが2〜3mmと薄いので、高圧で金型に押し込み、かつ金型が開かないように押さえておく力が必要。

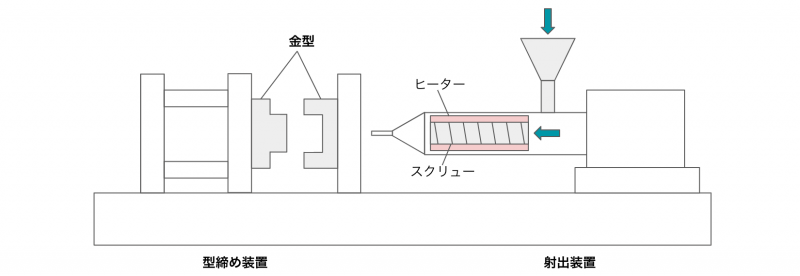

したがって射出成形は、プラスチックを金型に押し込む射出装置と、金型が開かないように押さえておく型締め装置で構成されています。

冒頭でも言ったように、射出成形は最もよく使われるプラスチック成形です。

身の回りにもたくさんの射出成形品があり、身近な例では以下のようなモノが挙げられます。

- 自動車のバンパー、インパネ、コンソールなど

- テレビ、冷蔵庫などの外枠

- お風呂の洗面器、イス

- CD、DVD

- 買い物かご

射出成形のメリット・デメリット

つづいて、射出成形の特徴として、そのメリット・デメリットを紹介します。

射出成形のメリット

射出成形のメリットは以下のとおり。

- 同じ形の製品を安く大量につくれる

- 様々なサイズの製品がつくれる

- 複雑な形状でも成形可能

- 仕上がりがキレイ

最大のメリットは、やはり同じ形の製品を安く・早く・大量につくれること。

早いものだと数秒に1個のペースで成形できるので、大量生産に向いています。

生産量が多いほど、1個あたりのコストも下がるので、製品単価も下げられます。

極端に大きい(小さい)サイズや一部の形状を除いて、様々なサイズ・形状に対応できるのも特徴。

サイズ・形状の自由度が高く、例えば小さいものは百均で売られているような日用品から、大きいものだと冷蔵庫の外枠や車のバンパーなど幅広く対応できます。

また、射出成形品は仕上がりがキレイなのも特徴の1つ。

そのため、射出成形後の仕上げ加工が少なくて済むのもメリットです。

射出成形のデメリット

一方、射出成形のデメリットには以下が挙げられます。

- 金型の製作に時間・コストがかかる

- 極端に大きい(小さい)サイズ・複雑な形状は製作できない

何度も言っているように、射出成形では”金型”が必要になります。

形状にもよりますが、金型の製作にはある程度の時間がかかりますし、コストも高いです。

したがって、射出成形は大量生産には向いていますが、初期投資が大きくなるのがデメリット。

新規で射出成形品を設計する場合は、製造工程について設計者や調達部門、加工業者できちんと打ち合わせする必要があるでしょう。

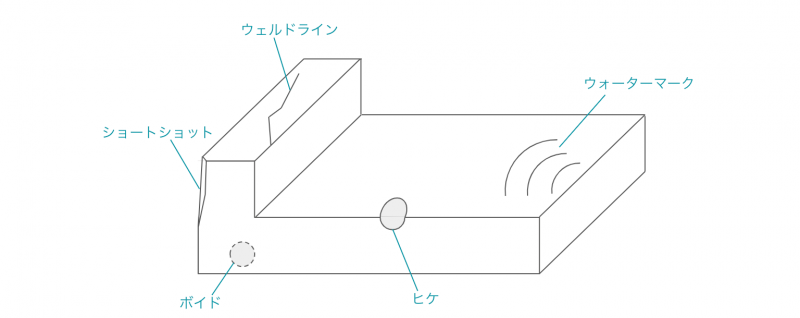

また、射出成形ではヒケやボイド、ウェルドラインといった不良が発生することがあります。

用途によっては問題にならないこともありますが、重要部品ではこれらの不良を防ぐことが必要。

そのためには射出成形に関する技術・知識・経験が必要で、プラスチック成形技能士のような国家試験もあります。

射出成形の仕組み

ここからは、射出成形の詳しい仕組みを説明していきます。

射出成形でプラスチック製品がつくられるまでの流れは、下記のとおり。

- 型閉じ・・・金型を型締め装置に取り付ける

- 型締め・・・型締め装置で金型を締め付ける

- 射出・・・射出装置で溶かしたプラスチックを金型の中に押し込む

- 保圧・・・プラスチックが冷えて収縮するので、溶けたプラスチックを補充する

- 冷却・・・プラスチックを冷やして固める

- 型開き・・・金型を開いて、冷えて固まった成形品を取り出す

射出装置

射出装置の主な役割は、プラスチックを溶かして金型に流し込むことです。

プラスチックを溶かす方法としては、スクリューを使う方法が一般的。

具体的には、ヒーターが巻かれた金属管(シリンダーと呼ぶ)にスクリューを入れ、スクリューを回転させることで粒上のプラスチックが溶けながら前方に送られます。

前方に溜まったプラスチックは、注射器のように射出されて、金型に押し込まれるといったイメージです。

ちなみに、スクリュー先端には逆流防止用の逆止弁がついています。

型締め装置

型締め装置の役割は、金型の固定と射出前後の金型の開け締めです。

成形中は金型が開かないよう高圧で金型を締め付ける必要があります。

1つ例を挙げると、自動車のバンパーを成形する際の型締め力は約3,000トンほど。

必要な型締め力が大きいほど、装置のサイズも大型になります。

金型

さきほど言ったように、射出成形では金型に非常に大きな力がかかります。

そのため、この力に負けないよう金型自体も頑丈につくる必要があり、金型は大型で重くなります。

これが、金型のコストが高い・納期が長い理由です。

たとえば、さきほど挙げた自動車のバンパーだと、軽自動車くらいの大きさの金型が必要で、重さは30トンほど。

この金型を締め付ける型締め装置は、二階建てバス2台分ほどの大きさにもなります。

まとめ:射出成形は大きな力が必要!

射出成形の特徴をまとめます。

- 射出成形は、プラスチックを高温で溶かして金型に流し込み、冷やして固める方法

- プラスチックを金型に押し込む射出装置と、金型が開かないように押さえておく型締め装置で構成されている

- 大量生産に向いている

- 仕上がりがキレイで、仕上げ加工が少なくて済む

- 頑丈な金型が必要なため、初期投資が大きい

- ヒケやボイドなどの不良が発生するため、高度な技術と経験が必要

以上です。

今回は、プラスチック成形の中でも最もよく使われる射出成形を解説しました。

機械設計でも、絶縁や断熱、軽量化などの目的でプラスチックを選定する機会は多いと思います。

プラスチックの加工方法について知りたい方は、ぜひ本記事の内容を参考に勉強してみてください!

コメント