こんにちは、機械エンジニアのはくです。

本記事では、製図学習の第2ステップである「寸法の書き方」について解説します。

この記事を読むとできるようになること。

- 正しい寸法の書き方がわかる

- 寸法抜けや誤記がなくなる

- 見やすい図面が描けるようになる

本記事の対象読者は下記です。

- 機械設計1〜3年目の方

- CADオペレーター1〜3年目の方

- 図面が見ずらいと言われる若手設計士の方

- 寸法の抜けやミスが多い方

僕が実際に業務で教わったことや、上司に注意されたことをもとに、具体例を使ってわかりやすく解説していきます。

すべて現役の機械設計士である僕が経験した内容ですので、信頼性は保証します。

「寸法の書き方でわからないところがある」「図面を描いたら上司に毎回直される」という方に、ぜひ読んでもらいたい内容です。

前回の記事はこちら。

寸法記入の基本ルール

まず前提として、図面の書き方は人によって違います。

同じ部品の図面を書いていても、寸法の書き方やビューの配置など、人によって書き方が変わるからです。

そのため、図面によって見やすい・見づらいという差が生まれます。

見やすい図面を描くためには、基本ルールを抑えたうえで、寸法を見やすく配置することが大切です。

ここでは、まず寸法記入の基本ルールについて解説します。

ルール1:基準点を決める

寸法を記入する際、一番はじめに決めるのが基準点をどこにするかということ。

基準点が決まっていないと、加工誤差によって部品が狙いどおりの寸法に仕上がらないといった不具合が発生します。

機械加工の誤差については、下記の「寸法公差」についての記事を参考にしてください。

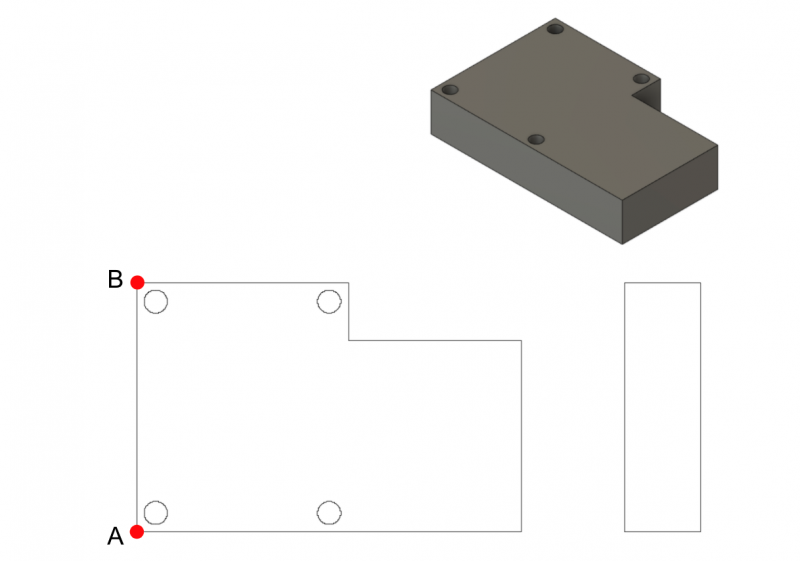

基準点は、正面図の左下、もしくは左上に取るのが一般的。

たとえば、下記の図面の場合、基準点はA、またはBに取ります。

部品は基本的に、この基準点からの距離で加工されるため、寸法を記入する際は基準点を意識することが大切です。

基準点が変わると公差も変わるため、部品の仕上がりが微妙に変わります。

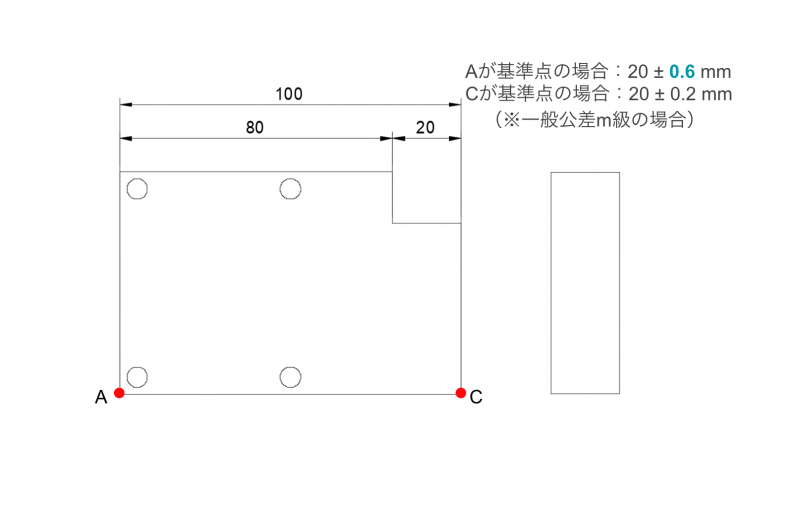

たとえば、下図でAを基準点に取った場合、段差部分の寸法は(100±0.3) – (80±0.3) = 20±0.6mmです。

一方、Cを基準点とした場合は、段差部分の寸法は20±0.2mmとなります。

機械設計では、寸法の微妙な誤差が、トラブルの原因になります。

設計したとおりの寸法で部品を仕上げるためには、基準点を適切に取ることが重要です。

ルール2:寸法記入の順番を決める

基準点を決めたら、寸法を入れていく順番を決めましょう。

あらかじめ順番を決めておくことで、記入漏れやミスが少なくなります。

この順番で記入すべきという規則はありませんが、僕は以下の順で記入するようにしています。

- 中心線

- 外形線

- 面取り・フィレット

- 穴

初心者の方は、この順番で書いていくのが1番わかりやすいかと思います。

「どの順番で記入すればいいかわからない」「寸法の記入漏れが多い…」という人は、ぜひ参考にしてみてください。

ルール3:寸法の二重記載は禁止

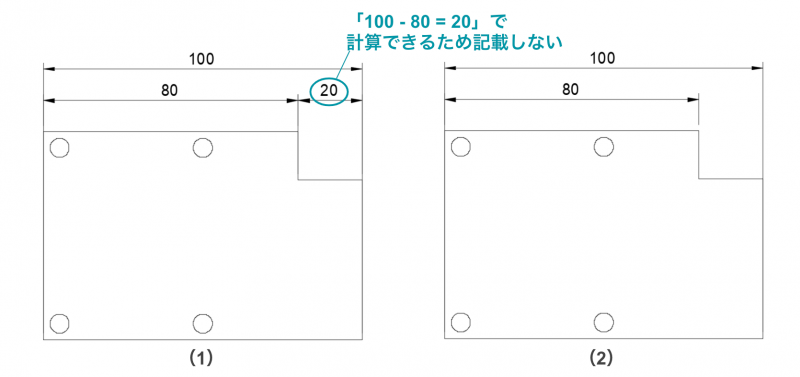

製図では、同じ箇所の寸法を重複して指示するのは原則禁止です。

たとえば下記の場合、青丸部分の寸法はとなりますが、(1)のような記載はNG。

(2)が正しい書き方です。

ここで、なぜ(1)がダメなのかわかりますか?

(1)の場合、「青丸部分の寸法を20mmで加工してください」という指示になります。

そのため、加工屋さんは20±0.2mm(一般公差m級の場合)になるように、部品を仕上げます。

一方で、青丸部分の寸法は100-80でも計算できます。

公差を考えると、実際の寸法は「(100±0.3) – (80±0.3) = 20±0.6mm」です。

つまり、(1)は「20mmで加工してください」という指示になりますが、公差を考慮すると、この指示は矛盾しているのです。

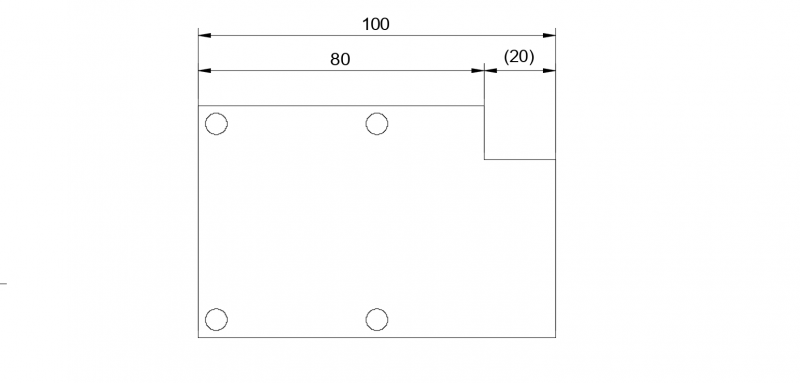

寸法を重複して記載する場合は、一方を括弧し、参考寸法としましょう。

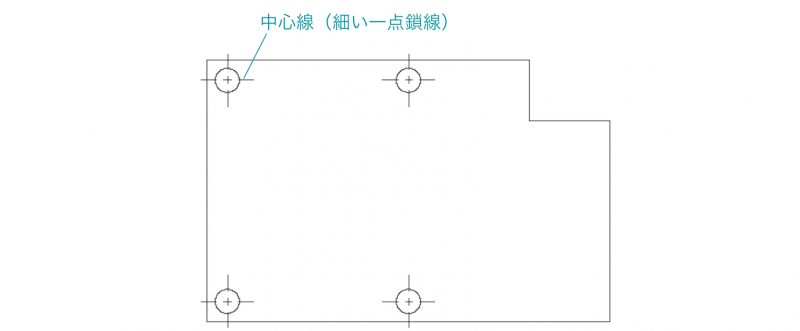

中心線(基準線)の書き方

寸法記入の基本ルールがわかったところで、具体的な書き方の説明に入ります。

中心線とは、穴や円柱形状の中心を表す線のこと。

下図の矢印で表した線が中心線です。

中心線には、図のように細い一点鎖線を用います。

図面を描く場合は、すべてのビューにまず中心線を入れておくのがおすすめ。

なぜなら、穴の寸法を記入する時は、この中心線からの距離で指定するからです。

人によっては、寸法を記入しながら、その都度中心線を入れていく人もいますが、線がたくさんあってわかりにくく、ミスが増えます。

寸法を記入するときは、全てのビューにまず中心線を入れるようにしましょう。

ちなみに、製図で用いる線の種類は下記記事が参考になります。

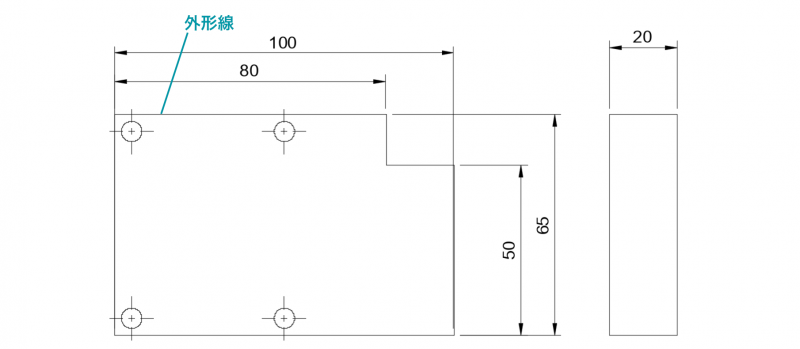

外形線の書き方

つづいては、外形線の書き方です。

外形線とは、その名のとおり部品の外形を表す線のこと。

下図の矢印で表した線が外形線です。

中心線を入れ終わったら、上図のように、外形線から順番に寸法を入れていきます。

この時、基準面を意識するようにしてください。

さきほど説明したように、寸法の入れ方によって、加工後の仕上がりが変わってくるからです。

寸法を入れる時は、基準面からの長さを入れていくこと。

これを意識するようにしましょう。

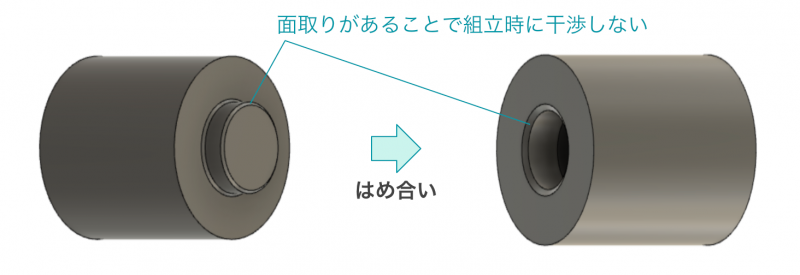

面取り・フィレットの書き方

つぎは面取り・フィレットの書き方について。

面取りとは、下図のように角部を削ること、フィレットは角部に丸みを入れることです。

面取りをする目的はいくつかあり、取り扱い時の安全性確保や、2つの部品を組み立てる際の干渉を防ぐ目的などがあります(下図)。

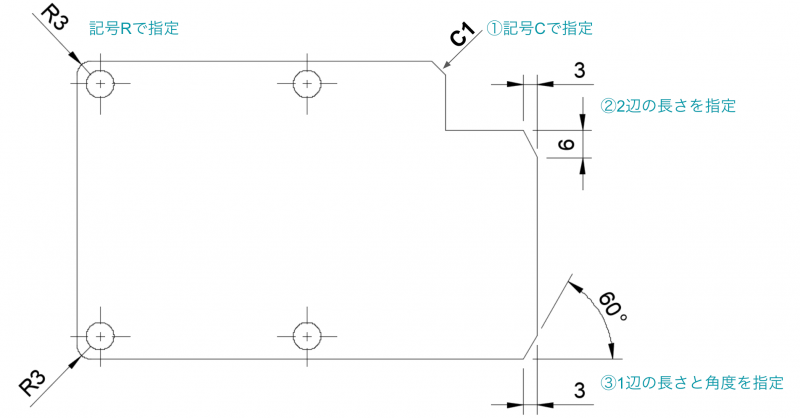

面取りは記号Cを、フィレットは記号Rを用いて指示します。

たとえば、C1と書いてあれば「指示部を1mmずつ45度の角度で削る」という意味。

角度が45度以外の場合は、2辺の長さを指定するか、1辺の長さ+角度を指定します(下図)。

フィレットも同様で、たとえばR5と書いたら「指示部を半径5mmの円弧形状にする」という意味。

フィレットは、基本的に半径Rが大きい方が、加工時のコストが低くなります。

半径が小さい場合、径が小さいドリルを選ぶ必要があり、加工に時間がかかってしまうからです。

したがって、フィレットをつける時はなるべく半径を大きくすることで、コストダウンができます。

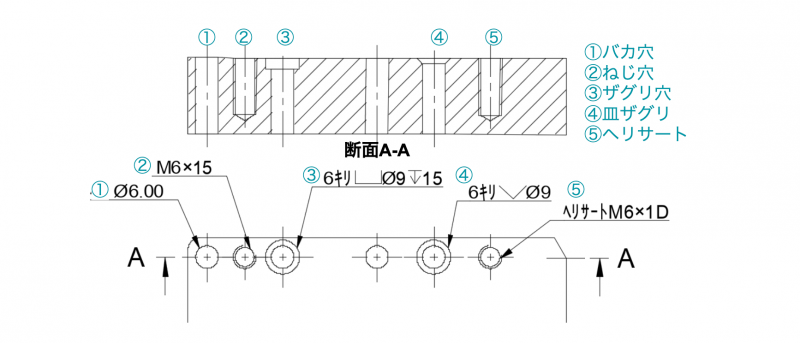

穴の書き方

つづいては、穴の書き方について。

ねじ穴は、ねじの種類や長さによって変わるので、穴の書き方もきちんと使い分けられるようにしておきましょう。

穴の書き方のポイントは、穴位置と穴径の2つ。

穴の位置は、基準面などからの距離を指示します。

穴径については、穴の種類や深さによって指示方法が変わり、新JISでは以下のように書きます。

すべて覚える必要はなく、図面を描くときに都度調べるか、上記を印刷して持っておくのがおすすめです。

見やすい図面を描くためのひと工夫

以上の内容は、図面を描くうえで知っておくべき最低限のルールです。

上記を踏まえて、ここからは、見やすい図面を描くためのひと工夫として、僕が実践しているコツやポイントを紹介します。

余裕がある方は、ぜひこちらも参考にしてみてください。

工夫1:寸法は正面図に集中させる

読み手が探す手間を省くためにも、寸法は正面図に集中させましょう。

自分で描いているとわかりづらいですが、他人の図面を読むのって、結構手間です。

「ここの寸法は正面図にあるのに、こっちは側面図」みたいな書き方だと、読み手は混乱します。

したがって、寸法はなるべく正面図に集中させるのが、見やすい図面を描くためのポイントです。

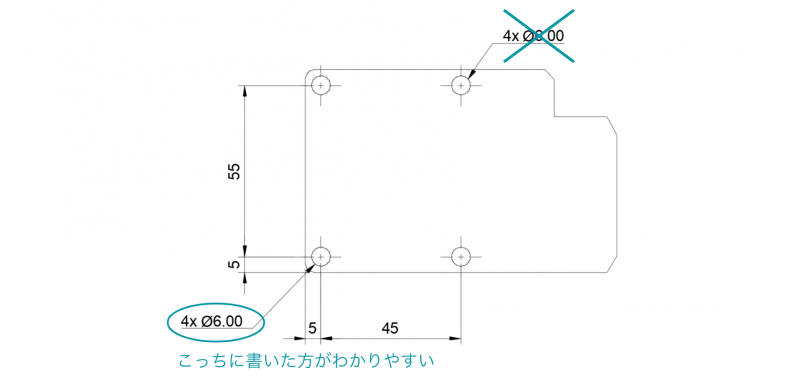

工夫2:関連する寸法はまとめて配置

同様に、関連する寸法はなるべくまとめて配置するのが、読み手にやさしい書き方。

たとえば、穴径を支持する場合は、位置を指示している穴(下図の左下の穴)に記入した方が、読み手が探しやすいです。

穴位置と穴径をまとめて配置することで、読み手が寸法を探す手間がなくなります。

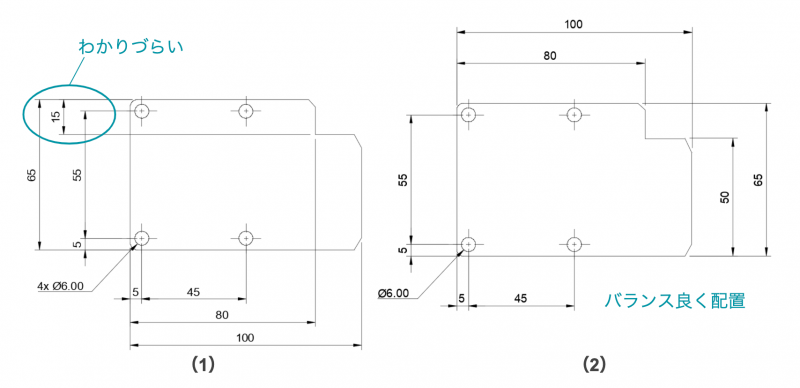

工夫3:寸法は上下左右にバランス良く配置

寸法は、なるべく上下左右にバランス良く配置しましょう。

同じ箇所に寸法を集中させると、重なって見づらいです。

たとえば下図だと、(1)よりも、(2)の方が見やすいですよね。

関連する寸法はまとめた方がいいですが、それ以外は、なるべく上下左右にまんべんなく配置するのがポイントです。

工夫4:寸法(引出線)の高さ・位置・角度をそろえる

寸法の高さをそろえるのは基本ですが、見やすい図面を描くなら、引出線の角度までそろえましょう。

複雑な図面も、角度をそろえるだけでかなり見やすくなります。

工夫5:形状内には寸法を配置しない

寸法を指示するときは、図形の外に配置するのが基本です。

形状内に寸法を配置すると、ゴチャゴチャするし、見づらいからです。

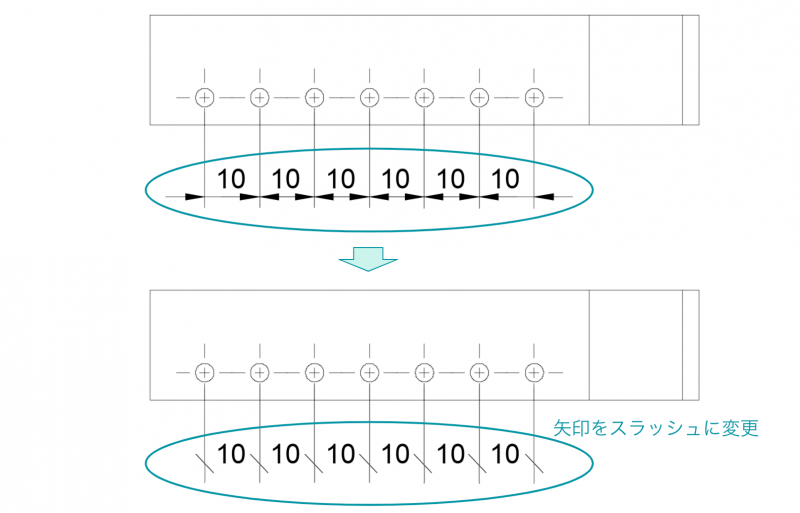

工夫6:スペースが狭い箇所は、矢印をスラッシュにする

スペースが狭いときの対策としては、矢印をスラッシュにするのがおすすめ。

たとえば、下図のように寸法が短い箇所は、下の例のようにすると見やすくなります。

機械製図では、正しい書き方は1つではありません。

大切なのは、「読む人が理解できること」であり、状況に応じて使い分けることが重要です。

まとめ:見やすい図面をかけるのが良いエンジニア

以上、製図学習の第2ステップとして「正しい寸法の書き方」を解説しました。

今回紹介した内容を実践することで、設計経験が浅い方でも正しく・見やすい図面が描けるはず。

見やすい図面は、検図の際にも間違いを発見しやすいので、誤記や寸法抜けもなくなります。

設計士が描いた図面は、上司の検図に始まり、調達部門や品質保証部、加工業者など、たくさんの人に見られます。

見やすい図面が描ければ、周りからも「良いエンジニア」として認められるはず。

今回紹介した内容を習得して、ぜひ、優秀な機械設計エンジニアを目指してください!

次の記事はこちら。

コメント