「半導体製造装置について勉強したい」

「成膜ってどんなプロセス?」

「具体的な処理内容や装置の種類を教えてほしい」

このような疑問にお答えします。

こんにちは。機械設計エンジニアのはくです。

2019年に機械系の大学院を卒業し、現在は半導体製造装置メーカーで機械設計エンジニアとして働いています。

本記事では、半導体製造装置を学ぶ第6ステップとして「成膜装置の特徴」をわかりやすく解説します。

この記事を読むとわかること。

- 成膜プロセスの内容がわかる

- 成膜装置の種類がわかる

- 成膜装置のシェアが高いメーカーがわかる

成膜は、シリコンウェーハ上に配線膜や絶縁膜を形成するためのプロセスです。

膜の種類や使用するガス、プロセス温度によって成膜方法は異なります。

今回は、そんな半導体の成膜プロセスと装置の種類・特徴を解説します。

ぜひ参考にしてください。

半導体の成膜プロセスとは

成膜プロセスとは、名前のとおりシリコンウェーハ上に「膜を形成する」工程です。

LSI(大規模集積回路)は、シリコンウェーハを含む半導体膜、電気を流すための配線膜、配線同士を絶縁するための絶縁膜から成ります。

成膜装置の役割は、これらの配線膜や絶縁膜を形成すること。

原材料となるガス種やプロセス温度によって、様々な成膜装置があります。

Large Scale Integration(大規模集積回路)の略。

トランジスタや抵抗、コンデンサ、ダイオードなど、複数の機能を一枚のチップ上に形成した電子部品。

成膜装置の種類

成膜の元となるのは、基本的にガスです。

ガスをチャンバーに供給し、温度や圧力などのパラメータを振って化学反応によって膜を形成します。

液体や個体材料を使用する場合も、ガス状にしてチャンバーに供給します。

成膜の手法は、この原材料となるガス種やプロセス温度、圧力によってわかれますので、ここでは代表的な成膜方法をいくつか紹介します。

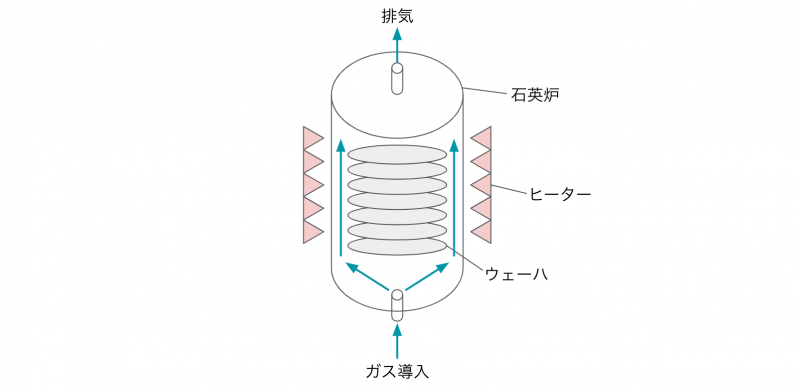

熱酸化装置

熱酸化装置は、シリコンウェーハを直接熱酸化させる一番基本的な製造装置です。

シリコンを900℃以上の高温にし、水素ガスと酸素ガスを燃焼させて酸化剤(O)を発生させることで、シリコンを直接酸化します。

Si + 20 → SiO2

装置の概要ですが、石英製の熱酸化炉をヒーターで外側から加熱します。

複数枚(50枚や100枚単位)のウェーハをまとめて処理するので、バッチ式の装置です。

圧力条件としては常圧が主流ですが、炉内を高圧にして酸化の速度を上げ、厚い酸化膜をつくる高圧酸化炉という装置もあります。

常圧CVD装置

CVDとは、Chemical Vapor Deposition(化学的気相成長)の略で、気相(ガス状)の原料を化学反応させることで成膜する手法です。

中でも、常圧(大気圧)で成膜するのが常圧CVD装置で、シリコンの酸化膜を形成します。

さきほど紹介した熱酸化装置との違いは、プロセス温度です。

熱酸化装置では成膜温度が高くなるため、耐熱性の低い膜がウェーハ上に成膜された後は使用することができません。

そこで、常圧CVD装置を使うことで、他の膜に影響を与えずシリコン酸化膜をつくることができます。

歴史的に古い常圧CVD装置が現在でも用いられているのは、このように他の膜に影響のない温度で成膜ができるからです。

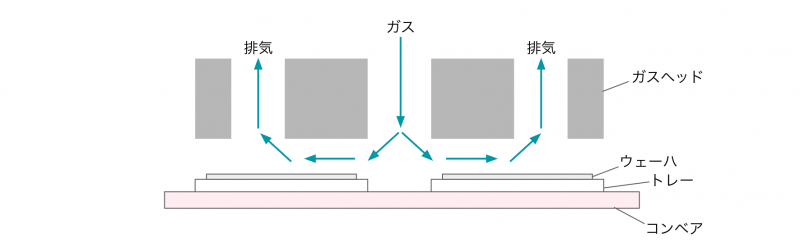

現在、主流で使われている横型常圧CVD装置の構造は下図のとおり。

コンベアに沿って、ウェーハがガスヘッドの下を通過することで成膜される枚葉式の装置です。

ウェーハ上だけでなく、チャンバー内にも成膜されてしまうため、定期的なクリーニングが必要になります。

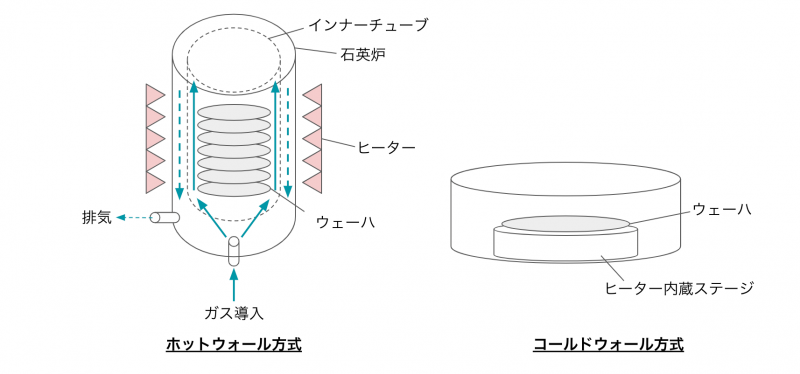

減圧CVD装置

減圧CVD装置は、その名のとおり、大気圧ではなく減圧下で成膜するプロセスです。

常圧よりも高温で成膜するため、より緻密な膜が形成できるのが特徴。

シリコン酸化膜やシリコン窒化膜などの絶縁膜を形成するのに使用されます。

減圧CVD装置は、ウェーハをまとめて成膜できる(バッチ式)ホットウォール方式が使われています。

具体的に言うと、石英炉にウェーハを複数枚入れ、外側からヒーターで加熱する構造です。

減圧にするため炉内が二重構造になっており、石英炉の内側にあるインナーチューブの内側からガスを導入します。

また、メタル(金属)膜を形成するメタルCVDでは、枚葉式のコールドウォール方式が用いられます。

これは、ウェーハを置くステージを加熱してウェーハ温度を上げる手法です。

ステージの耐熱性に制限があるため、500℃以下の低温成膜に使用されます。

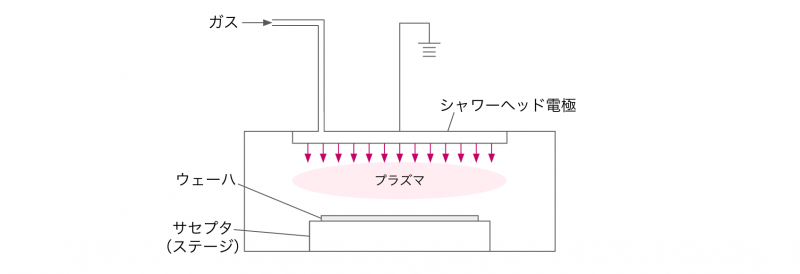

プラズマCVD装置

名前のとおり、プラズマを用いて成膜するCVD装置です。

プラズマは、簡単に言うと気体が電離(陽イオンと電子に分かれる)状態のこと。

プラズマCVDでは、プラズマにより原料ガスの分解を行うので、低温での成膜が可能となります。

プラズマCVD装置の概略は以下のとおり。

真空系やガス導入システムの他に、プラズマを発生させるための高周波電源が必要になります。

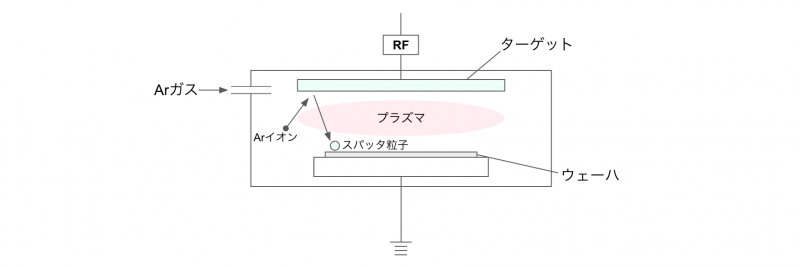

スパッタリング装置

スパッタリングは、PVD(Physical Vapor Deposition:物理的気相成長)と呼ばれる成膜方法です。

気体の化学反応によって成膜するCVDとは違い、プラズマによる物理反応を利用して成膜します。

具体的には、アルゴンArのプラズマを発生させ、アルゴンイオンを金属の塊(ターゲットと呼ぶ)にぶつけて金属原子をはじき出して、ウェーハ上に成膜するというものです。

スパッタリングは、上記のとおりメタル膜を形成するのに用いられます。

様々なメタル膜を成膜することができますが、Arプラズマを発生させるためにはより高い真空度が必要であり、装置が高価になるのが特徴です。

スパッタリング装置の構成は下図のとおり。

ターゲットとなる金属は、バッキングプレートと呼ばれる銅板に融着され、冷却水で温度が上がらないようにな構造になっています。

また、スパッタリング法では(ステップ)カバレージが課題です。

この改善の1つとして、ターゲットとウェーハの距離を離すロングスロー法が採用されています。

被覆性(膜圧の均一性)のこと。

複雑な形状では平坦部と段差部で膜圧に差ができ、製品の不良につながる。

したがって、成膜ではステップカバレージが良いことが求められる。

成膜装置のシェアが高いメーカー

さいごに、成膜装置をつくっている製造装置メーカーにはどんな会社があるかを紹介して記事を終わりたいと思います。

成膜装置のシェアが高いメーカーは、アメリカのアプライドマテリアルズ、ラムリサーチ、そして日本の東京エレクトロンなどです。

アプライドマテリアルズ(AMAT)

アプライドマテリアルズは、アメリカのカリフォルニア州シリコンバレーに本社を置く世界第1位の半導体製造装置メーカーです。

成膜装置ではシェア1位を獲得しており、中でもスパッタリング装置のシェアは8割を超えます。

ラムリサーチ(Lam)

ラムリサーチは、アメリカのカリフォルニア州に本社を置く世界第3位の半導体製造装置メーカーです。

成膜のCVD装置では、AMATに次ぐシェア2位を獲得しています。

東京エレクトロン(TEL)

東京エレクトロンは、赤坂に本社を置く日本トップの半導体製造装置メーカーです。

CVD装置では、AMAT、Lamに次ぐシェア3位を獲得しています。

まとめ:成膜装置は配線・絶縁膜を形成するプロセスに使われる

記事の内容をまとめます。

- LSIは、シリコンウェーハを含む半導体膜、電気を流すための配線膜、配線同士を絶縁するための絶縁膜から成る

- 配線膜、絶縁膜を形成するのが成膜プロセス

- 熱酸化装置は、シリコンウェーハを直接熱酸化させる一番基本的な製造装置

- CVD装置は、気相の原料を化学反応させることで成膜する手法

- プラズマCVD装置は、プラズマを用いて成膜するCVD装置

- スパッタリング装置は、Arプラズマをターゲットの金属にぶつけてメタル成膜する手法

- 成膜装置のシェアが高いメーカーは、アプライドマテリアルズ・ラムリサーチ・東京エレクトロンの3社

以上です。

成膜装置は、半導体の配線膜、絶縁膜を形成するのに欠かせない技術。

微細化にともなって新しい技術もどんどん出てきているので、より詳しく知りたい方は参考書やネットを使ってぜひ自分で調べてみてください!

コメント