「半導体製造装置について勉強したい」

「後工程って具体的にどういうプロセス?」

「後工程のシェアが高い製造装置メーカーが知りたい」

このような疑問にお答えします。

こんにちは。機械設計エンジニアのはくです。

2019年に機械系の大学院を卒業し、現在は半導体製造装置メーカーで機械設計エンジニアとして働いています。

本記事では、半導体製造装置を学ぶ第8ステップとして「後工程装置の種類と特徴」をわかりやすく解説します。

この記事を読むとわかること。

- 半導体の後工程プロセスの内容がわかる

- 後工程装置の種類と役割がわかる

- 後工程のシェアが高い製造装置メーカーがわかる

ここまで説明してきた前工程プロセスは、ガスや薬液、プラズマなどの化学的・物理的反応を利用する処理でした。

一方、今回説明する後工程はウェーハを削って薄くしたり、チップを切り出したりと、機械的な加工がメイン。

各工程で高精度の加工が求められるため、専業メーカーが装置を開発しています。

今回は、そんな半導体の後工程装置の種類と特徴をわかりやすく解説します。

ぜひ参考にしてください。

半導体の後工程とは?

半導体の後工程は、前工程で処理したウェーハをチップに切り出し、パッケージに収納して1つ1つの製品として出荷する工程です。

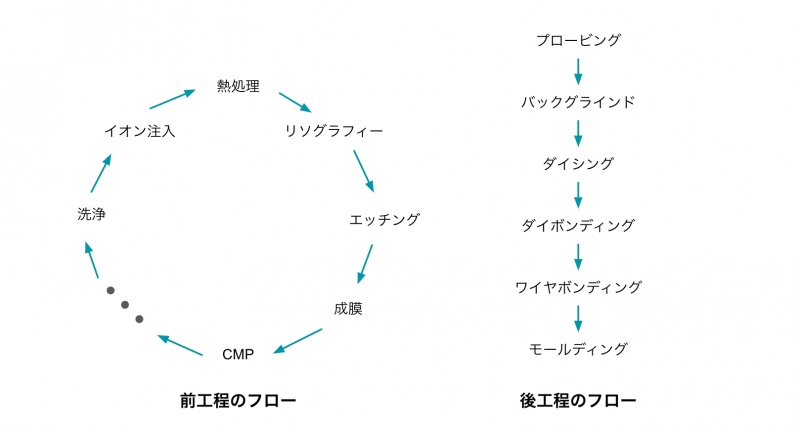

大まかな流れは以下のとおり。

前工程は、各プロセスを何度も繰り返して膜を形成したり削ったりしていましたが、後工程は各プロセスを1回ずつ処理していくのが特徴です。

- プロービング・・・チップの電気的特性を検査する

- バックグラインド・・・ウェーハを薄く削る

- ダイシング・・・ウェーハからチップを切り出す

- ダイボンディング・・・チップを基板に貼り付ける

- ワイヤボンディング・・・チップと端子をワイヤでつなぐ

- モールディング・・・チップを樹脂で封止する

- マーキング・フォーミング・・・外装を整え、製品名を刻印する

- 出荷検査・・・最終的な製品検査を行う

後工程装置の種類

さきほど説明した後工程は、各フローで専用の装置を使います。

メーカーごとのシェアも紹介するので、合わせてチェックしてみてください。

プロービング装置

プロービングは、前工程で形成された各チップが正しく動作するかどうかを検査する工程です。

プローブカードと呼ばれる電気が流れる針がたくさんついた部品を使用します。

プローブカードは製品ごとに専用のものを使用するので、プロービング装置メーカーとプローブカードメーカーは別になります。

プロービング装置のシェアが高いメーカー

- 東京エレクトロン

- 東京精密

バックグラインド装置

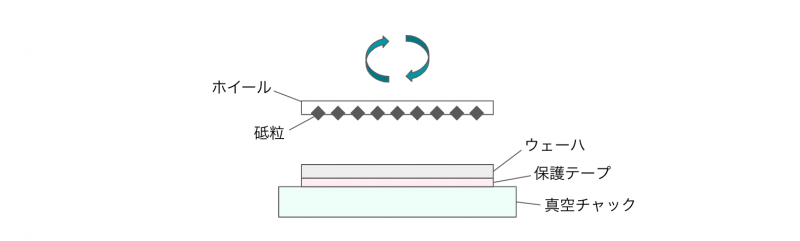

バックグラインド装置の役割は、ウェーハを削って薄くすること。

ウェーハの厚みは300mmウェーハで775umですが、これは、前工程の処理や搬送でウェーハの機械的強度を保ったり、ウェーハの反りを防止するための厚みです。

最終的な製品ではなるべく薄い方が良いので、この厚みは不要。

そこで、バックグラインド装置を使ってウェーハ裏面を削り、所定の厚さ(100〜200um程度)にします。

バックグラインド装置の構造ですが、ダイヤモンド砥粒を含んだ平面砥石ホイールを回転させて、ウェーハ裏面を削ります。

ウェーハは真空チャックで固定しますが、前工程で形成した回路が崩れないよう表面には保護テープを貼って保護します。

バックグラインド装置のシェアが高いメーカー

- ディスコ

- 東京精密

ダイシング装置

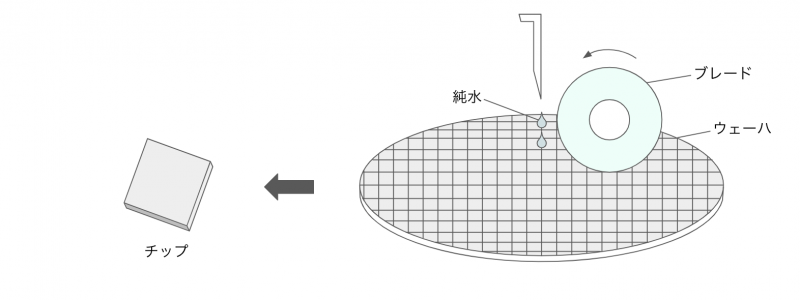

前工程では、製品となるチップを1つずつ処理するのではなく、ウェーハとしてまとめて処理します。

ダイシングは、ウェーハからチップを1つ1つ切り出す工程です。

具体的な工程ですが、まずウェーハにキャリアテープと呼ばれるテープを貼ります。

これは、切り出した後のチップがばらばらになるのを防止するためです。

その後、ブレードと呼ばれるダイヤモンド粒子を含んだ砥石でウェーハを切断します。

ブレードは毎秒数万回転するので、切断時は純水を高圧で噴射して、回転による摩擦熱の影響を抑制します。

ダイシング装置のシェアが高いメーカー

- ディスコ

- 東京精密

ダイボンディング装置

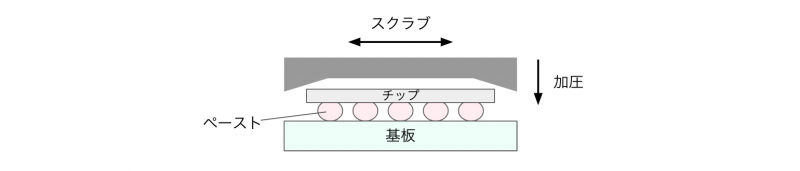

ダイボンディングは、ダイシングで切り出したチップを基板に貼り付ける工程です。

チップの貼り付け方法には、共晶合金結合法と樹脂接着法の2つがあります。

樹脂接着法の概要を下図に示しました。

エポキシ樹脂ベースのAgペーストを接着剤として用い、上からの圧力と横方向のすり合わせ(スクラブと言う)でチップを基板に接着します。

ダイボンディング装置のシェアが高いメーカー

- BESI(オランダ)

- ASM(オランダ)

- ファスフォードテクノロジ

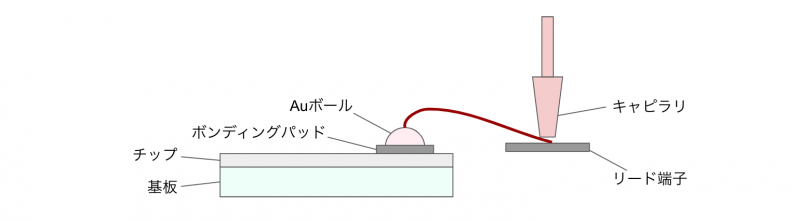

ワイヤボンディング装置

ワイヤボンディングは、チップとリード端子をワイヤで電気的につなぐ工程です。

ワイヤの材料には、電気伝導率が高く安定性の高い金(Au)を用います。

ワイヤボンディングの概略は下図のとおり。

キャピラリと呼ばれる機器の先端から金ワイヤを引き出し、チップ上のボンディングパッドとリード端子をつなぎます。

ワイヤボンディング装置のシェアが高いメーカー

- キューリック&ソファ(シンガポール)

- ASM

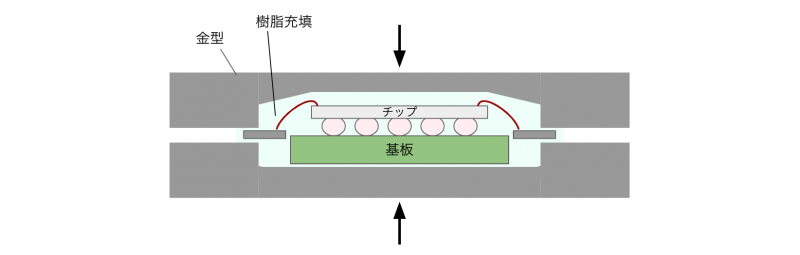

モールディング装置

モールディングは、チップを樹脂で封止する工程です。

半導体チップを外部からの衝撃や熱から守ったり、電気的に絶縁する目的があります。

モールディングプロセスの一例を下図に示しました。

チップが載った基板を金型で上下から挟み込み、モールド材を流し込んで封止します。

モールディング装置のシェアが高いメーカー

- TOWA

- アピックヤマダ

まとめ:後工程はウェーハを製品に加工して出荷する工程

記事の内容をまとめます。

- 前工程が化学的・物理的反応を利用した処理がメイン

- 後工程は、ウェーハやチップを機械的に加工して製品にする工程

- プロービングは、チップの電気的特性を検査する工程

- バックグラインドは、ウェーハを薄く削る工程

- ダイシングは、ウェーハからチップを切り出す工程

- ダイボンディングは、チップを基板に貼り付ける工程

- ワイヤボンディングは、チップと端子をワイヤで電気的に接続する工程

- モールディングは、チップを樹脂で封止して、外部の衝撃や熱から保護する工程

以上です。

半導体の後工程は、ウェーハを薄く削ったり、チップに切り出したりといった機械的な加工がメイン。

各工程で専業の装置メーカーや材料メーカーがいて、研究・開発を進めています。

後工程は日本企業のシェアが高い工程も多いので、興味がある方は調べてみると面白いですよ!

コメント