「研削加工とはどんな加工方法か教えてほしい」

「そもそも何のために研削加工をするのかよくわかっていない…」

「研削加工の注意点や図面指示のコツがあれば知りたい」

このような疑問を解決します。

こんにちは。機械設計エンジニアのはくです。

2019年に機械系の大学院を卒業し、現在は機械設計士として働いています。

本記事では、機械加工を学ぶ第4ステップとして「研削加工の種類と特徴」をわかりやすく解説します。

この記事を読むとできるようになること。

- 研削加工とはどういう加工方法かわかる

- 研削加工の種類がわかる

- 図面の指示方法がわかる

研削加工は、材料の表面を削ってキレイにする加工です。

砥石を工作物に当てて不要な箇所を削り取るので、切削加工の一種とも言えますが、実際の設計ではいくつか注意点もあります。

今回は、そんな研削加工の種類と特徴、図面指示の方法をわかりやすく解説します。

ぜひ参考にしてください。

研削加工とは

研削加工は、「砥石(といし)」と呼ばれる工具を高速で回転させて材料を削り取る加工方法です。

材料の表面をなめらかに仕上げることができるため、旋盤加工やフライス加工、熱処理を行ったあとの仕上げ加工として使われます。

研削加工の特徴

研削加工の主な特徴は、下記の4つです。

- 仕上がり面がなめらか

- 寸法精度が高い

- 硬い工作物も加工できる

- 加工には時間がかかる

研削加工に用いる砥石は、「砥粒」「結合剤」「気孔」の3つで構成されています。

砥粒がいわゆる「刃」にあたり、結合剤は砥粒同士をくっつける役割、気孔は砥粒と結合剤の間にあるすき間で、切りくずを排出し発熱を抑える役割です。

研削加工では、1つ1つの砥粒が材料を削り取っていきます。

砥粒は細かく硬いため、非常になめらかな面に仕上げることができます。

寸法精度も高く、硬い材料でも削り取ることが可能です。

ただし、砥石を高速で回転させながら少しずつ削り取っていくため、加工時間は長くなります。

また、加工条件によっては目こぼれ・目つぶれ・目詰まり・研削焼けといった砥石のトラブルが発生する場合があります。

研削加工の種類

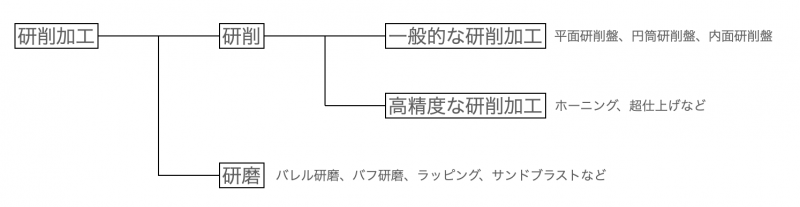

研削加工には、砥石で加工する研削と、砥粒を固めず粒子のまま使う研磨があります。

さらに研削は、使用する工作機械によって一般的な加工と高精度な加工にわかれます。

これを図で表すと以下のとおり。

一般的な研削加工は研削盤を用いますが、形状や用途に応じて平面研削盤・円筒研削盤・内面研削盤の3つを使い分けます。

高精度な研削加工は特殊な加工で、ホーニングや超仕上げといった方法が使われます。

ホーニングは穴の内面を仕上げる研削加工、超仕上げは円筒の表面を仕上げる研削加工です。

また、研磨にはバレル研磨・バフ研磨・ラッピング・サンドブラストなどの種類があります。

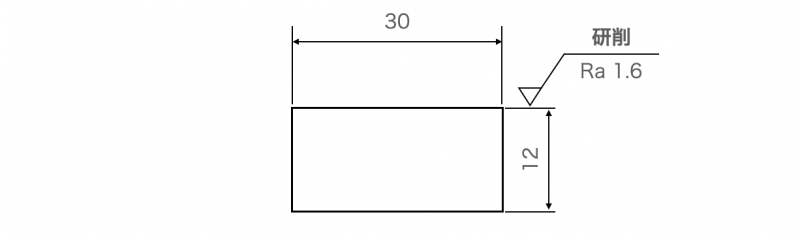

研削加工の図面指示方法

機械設計では、図面どおりの寸法であれば加工方法は加工者に一任される場合が多いです。

したがって、研削加工で仕上げてほしい場合は、図面に記載する必要があります。

具体的には、表面粗さ記号の上に「G」もしくは「研削」と記載されていれば、「研削加工で指定の表面粗さに仕上げてください」という意味になります。

まとめ:研削加工の特徴を理解して使いこなそう

以上、研削加工の種類と特徴、図面指示の方法を紹介しました。

材料表面をなめらかに仕上げたい場合や、光沢を出したい場合には研削加工を使います。

人によってはあまり馴染みのない加工方法でもありますので、特徴や図面指示の方法を覚えておくといざという時に役立つはず。

機械設計初心者の方は、ぜひ今回紹介した内容を理解して、研削加工を使いこなせるようになってください。

コメント