「フライス盤ってどんな加工ができるの?」

「どういう材料や形状・寸法で使える?」

「設計する時の注意点や図面指示のポイントがあれば教えてほしい」

このような疑問を解決します。

こんにちは。機械設計エンジニアのはくです。

2019年に機械系の大学院を卒業し、現在は機械設計士として働いています。

本記事では、機械加工を学ぶ第2ステップとして「フライス加工の種類と特徴」をわかりやすく解説します。

この記事を読むとできるようになること。

- フライス加工とはどういう加工方法かがわかる

- どのような設計に使えるかがわかる

- 設計時の注意点と図面指示のポイントがわかる

フライス加工は、機械加工の中でも材料を削って目的の形状に仕上げる「切削加工」の1つ。

前回の記事で紹介した旋盤加工と同じく、機械設計で最もよく使われる加工方法です。

今回は、フライス加工の特徴から設計時の注意点・図面指示のポイントをわかりやすく解説します。

ぜひ参考にしてください。

フライス加工の特徴

フライス加工は、文字通りフライス盤という工作機械を使って加工する方法です。

旋盤加工が円柱のような丸形状を加工するのに対し、フライス加工は直方体や立方体のような角形状の加工に使われます。

また、旋盤加工とは違い工具を回転させ、工作物を前後・左右・上下に動かすことで切削していくのも特徴です。

フライス加工の種類

フライス加工では、使用する工具や刃の当て方を変えることで複数の形状を加工することができます。

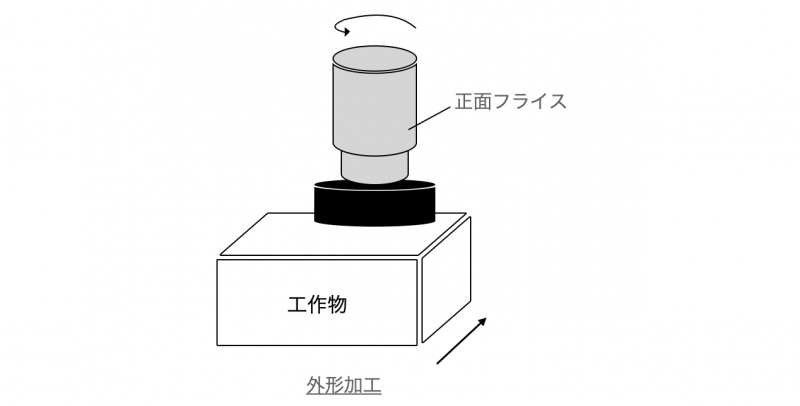

①外形加工

工作物の外形を広く平面に削る加工です。

正面フライスという工具を使用します。

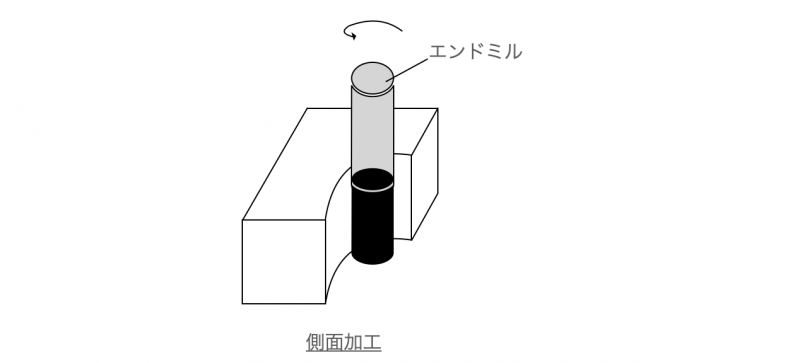

②側面加工

側面を加工する場合は、エンドミルというドリル形状の工具を使用します。

エンドミルの種類や工作物の動かし方によって、段付き形状やテーパー形状、円弧形状も加工できます。

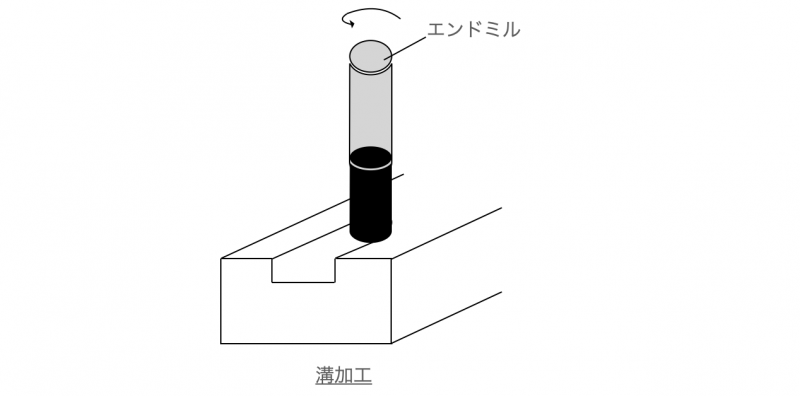

③溝加工

エンドミルを使った溝形状の加工です。

またすり割りフライスやメタルソーという工具を使って、深い溝を入れる加工(スリット加工)もできます。

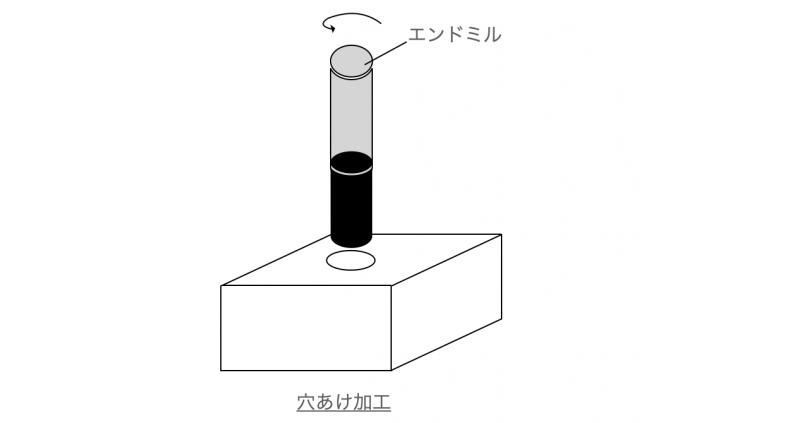

④穴あけ加工

旋盤加工と同様に、ドリルやリーマ、エンドミルを使って穴あけ加工ができます。

さらに、タップという工具を使えばねじ加工(タップ加工)も可能です。

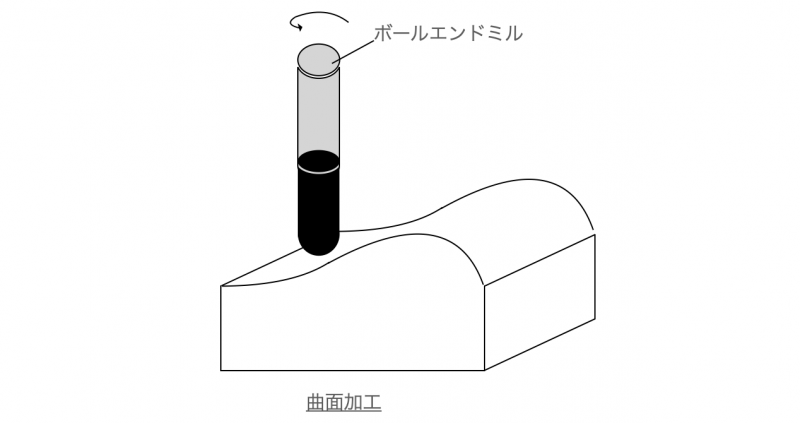

⑤曲面加工

NCフライス盤やマシニングセンタを使えば、外形を曲面に加工することもできます。

ちなみに、NCフライス盤・マシニングセンタとは、プログラムを入力すれば、自動で加工してくれるフライス盤のことです。

また、曲面加工の工具は、ボールエンドミルという先端が球形状のエンドミルを使用します。

フライス加工の条件

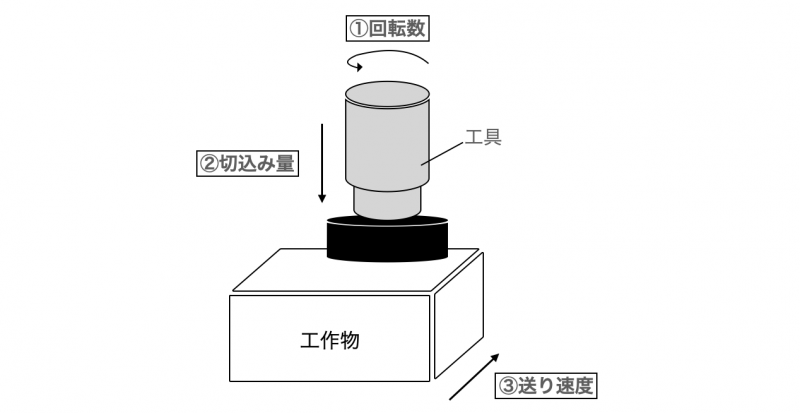

フライス盤で加工した部品の品質(Quality)・コスト(Cost)・納期(Delivery)は、下記3つの条件によって決まります。

ここで言う品質は寸法や表面粗さなどの仕上がり精度のこと、コストはそのまま加工費のこと、納期は加工にかかる時間のことです。

- 工具の回転数

- 工具の切込み量

- 工作物の送り速度

基本的に、①工具の回転数が速い、②切り込み量が小さい、③工作物の送り速度が遅いほど、仕上げ面はキレイになります。

ただし、発熱によって工具の寿命は短くなるため、実際の加工では品質(Quality)・コスト(Cost)・納期(Delivery)のバランスを考慮して①〜③を決めることになります。

設計時の注意点と図面指示のポイント

さいごに、フライス加工を使って部品を設計する際の注意点と、図面を書く時のポイントを紹介します。

部品が加工できない・精度が保証できないといったトラブルを起こさないためにも、きちんと理解しておきましょう。

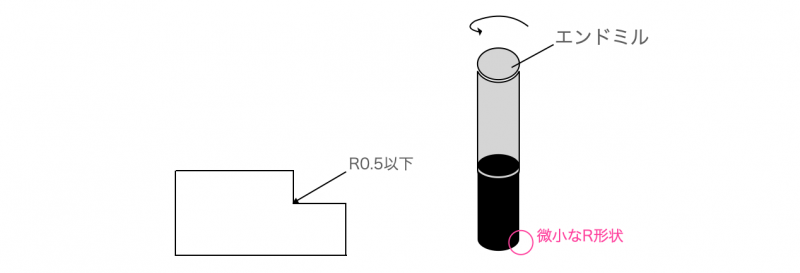

①垂直方向の隅部にR形状がつくことを考慮する

切削加工では、工具の形状がそのまま工作物に転写されます。

工具は先端が尖っているように見えて微小なR形状がついているため、実際の加工では隅部にこのRが転写されるのです。

フライス盤で使うエンドミルは、先端がR形状になっています。

したがって、たとえば段付き形状を加工する場合、深さ方向の隅部にRがつきます。

ここで、隅部を「R0.5」のように指定すると、使用するエンドミルも先端がR0.5のものに限定されてしまいます。

しかしながら、どのエンドミルを使用するかは加工効率や精度に影響するため、設計段階では加工者が選択できるように範囲を広げておくのが望ましいです。

そこで、図面に「R0.5以下」と書いておけば、加工者は先端が0〜0.5のエンドミルの中から最適なものを選択できるので、より効率よく加工することができます。

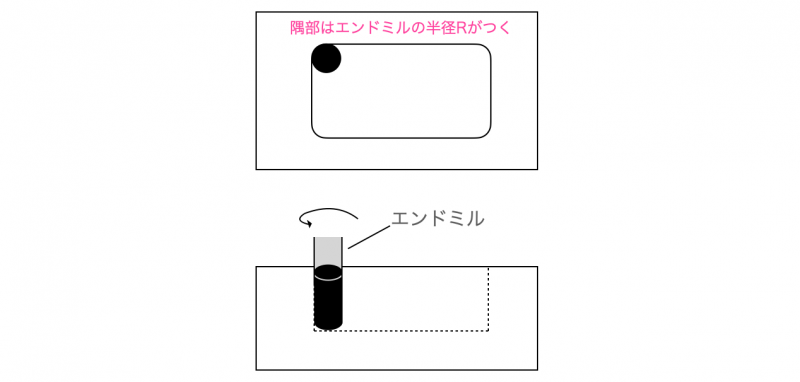

②水平方向の隅部にR形状がつくことを考慮する

同様に、水平方向にもR形状がつきます。

エンドミルは円柱のため、溝を貫通させないポケット形状だと隅部にエンドミルの半径と同じRがつくのです。

ここで、半径Rが大きいエンドミルの方が、一度に多くの面を削れるため加工効率は上がります。

したがって、特に理由がない場合はコーナーRをなるべく大きくとり、図面では数値に「以下」とつけるのが望ましいです。

③エンドミル直径と深さの関係を考慮する

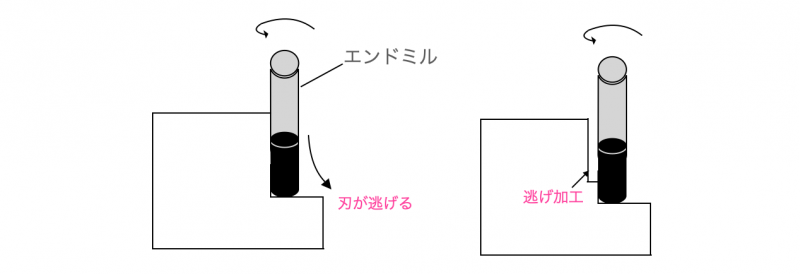

段付き形状や溝加工において、エンドミルの直径に対して深さが深すぎると、エンドミルが曲がって(逃げて)しまって直角度が出なくなります。

したがって、深い加工をする場合は、なるべく直径の大きいエンドミルを選択できるように設計するのが普通です。

エンドミルの直径と深さの関係は、社内でルール化されている場合が多いので、詳しくはそちらを確認するのがよいでしょう。

また、どうしても細いエンドミルを使用したい場合は、図のように逃げ加工をすることで対策できます。

段付き構造にして加工による反力を低減できるので、加工精度を向上させることができます。

まとめ:フライス加工の特徴を理解して「やさしい設計」を心がけよう

以上、フライス加工の種類と特徴、設計時の注意点をまとめました。

フライス加工は、機械加工の中でもよく使われる加工方法の1つです。

初心者は、加工方法をきちんと理解せずに適当な図面を書いてしまいがちですが、これだと精度の悪化やコスト・納期の増加につながりかねません。

機械設計初心者の方は、今回紹介した内容をきちんと理解して、加工者に「やさしい設計」ができるように心がけましょう。

コメント