「材料の剛性ってなんだっけ?」

「”強度”と”剛性”の違いがわからない…」

「”硬さ”や”粘り強さ”についても教えてほしい」

このような疑問を解決します。

こんにちは。機械設計エンジニアのはくです。

2019年に機械系の大学院を卒業し、現在は機械設計士として働いています。

本記事では、材料の機械的性質である「強度と剛性の違い」を解説します。

この記事を読むとできるようになること。

- 「強度」と「剛性」の違いがわかる

- 「強さ」と「硬さ」の違いがわかる

- 適切な材料を選定できるようになる

材料の機械的性質は、強さ・硬さ・粘り強さの3つにわかれます。

強度と剛性は、どちらも材料の「強さ」を表す指標で、似ているようで意味が異なるもの。

材料選定における重要な指標なので、きちんと使い分けできるようにしておきましょう。

弾性変形と塑性変形

強度と剛性の違いを理解するためには、まず材料の変形について知る必要があります。

材料に力を加えていくと、「①弾性変形→②塑性変形→③破断」へといたります。

弾性変形は力を取り除くと元に戻る変形、塑性変形は力を取り除いてもひずみが残ってしまう変形のことです。

たとえば、バネを引っ張っていくとある程度までは手を離せば元の長さに戻りますが(①弾性変形)、引っ張る力が強くなると手を離しても元の長さより少し伸びた状態になってしまいます(②塑性変形)。

この状態からさらに強く引っ張ると、バネが耐えられなくなってちぎれます(③破断)。

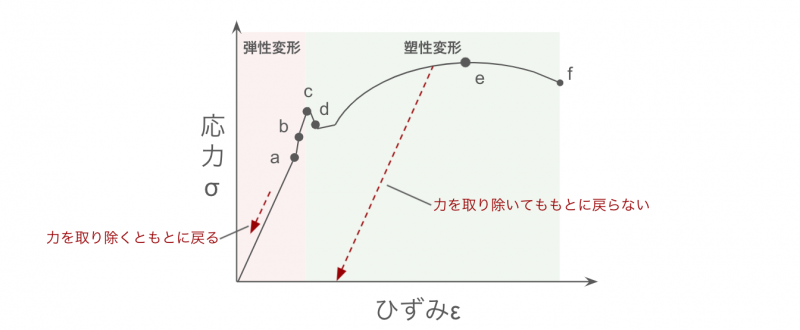

これを応力-ひずみ線図で表すと、以下のとおり。

弾性変形の範囲では、応力とひずみが比例関係にあり、その比例定数がヤング率(縦弾性係数)です。

また、塑性変形へ移行するときの応力を降伏応力(図の点a)と言い、材料が破断する前の最大応力を引張強度と言います。

強度と剛性の違い

材料の変形について理解したところで、強度と剛性の違いを説明します。

剛性は材料に力が加わった時の変形のしにくさのこと、強度は耐えられる力の大きさのことです。

言葉だけだとわかりずらいので、さきほどの応力-ひずみ線図を使って説明します。

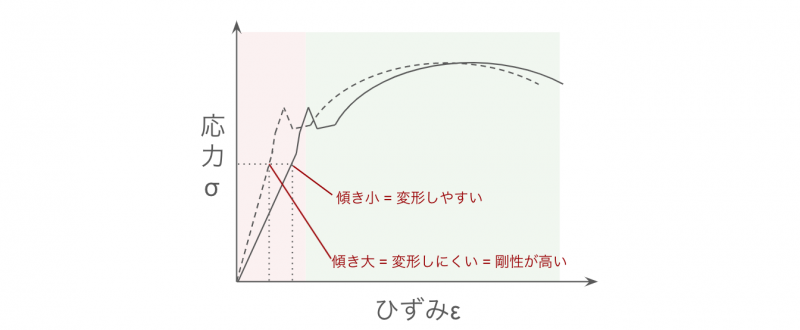

材料に力を加えると、弾性変形の範囲内では加える力(応力)に比例して変形(ひずみ)が大きくなります。

このとき、直線の傾きが大きいほど、同じ大きさの力を加えてもひずみは小さくなる、つまり変形しにくくなることがわかります。

したがって、材料の剛性とは「変形のしにくさ」=「応力-ひずみ線図の傾き」=「材料のヤング率」です。

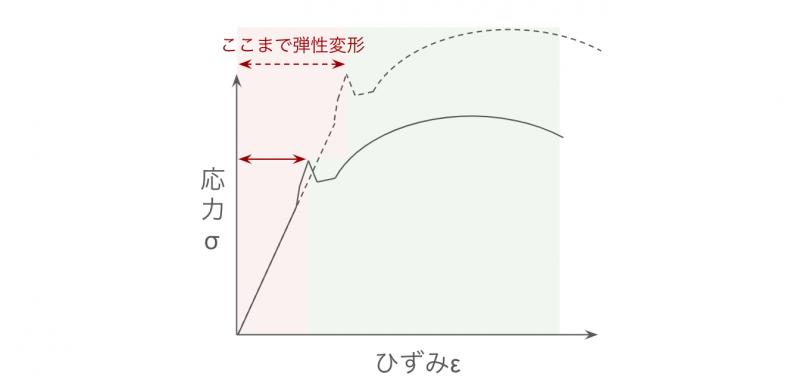

一方、同じ材料でも品種が違ったり熱処理が施されていると弾性変形の範囲が変わります。

具体的にいうと、降伏点が高くなって引張強度の値も大きくなります。

つまり、より大きな力を加えても壊れるまでに耐えられる範囲が広くなるのです。

したがって、材料の強度は「耐えられる力の大きさ」=「降伏点または引張強度」となります。

実際の設計では強度と剛性どっちを使う?

では、実際の設計では強度と剛性のどちらを見て材料を選定すればよいのでしょうか。

これはずばり両方とも、というのが答えです。

一般に、剛性(ヤング率)は材料ごとに決まった値ですが、強度(降伏点と引張強度)は品種や熱処理によって変わります。

たとえば、S45CとSS400(どちらも鉄鋼材料)の剛性は同じですが、引張強度はS45Cの方が大きいです。

また、同じS45Cでも焼き入れ焼き戻しなどの熱処理を行うと引張強度は大きくなります。

ただし、強度の高い材料はコストも高くなるため、実際の設計では目的や用途に応じて必要な強度・剛性の材料を選定することになります。

また、剛性は材料の種類以外に形状を工夫することでも向上させられます。

具体的には、部材の幅や厚みを大きくすることです。

こうすることで変形量を減らし、剛性を高めることができます。

とはいえ、若手設計士の方が一発で最適な強度・剛性の材料を選定するのは難しいので、先輩社員やベテラン設計士の方々に教わりながら経験していくことになるでしょう。

硬さや粘り強さとの違いは?

さいごに、機械的性質の残りの2つである「硬さ」と「粘り強さ」との違いを説明します。

材料の硬さとは

「硬さ」は材料表面の強さのことで、下記4つの硬さ試験のいずれかを使って測定されます。

| 種類 | 記号 | 特徴 | 測定方法 |

|---|---|---|---|

| ブリネル硬さ試験 | HBW | 鋼球によるくぼみの直径を測る | くぼみの面積が大きいため、薄板や小物、硬度の高いものには適さない |

| ビッカース硬さ試験 | HV | 四角錐によるくぼみの対角線を測る | 薄板や小物、硬度の高いものに適する |

| ロックウェル硬さ試験 | HRC | 円錐によるくぼみの深さを測る | 焼入れ焼戻し品の測定に適する |

| ショア硬さ試験 | HS | はね上がりの高さを測る | 測定物へのキズが目立たない |

材料の硬さは、直接性能として要求されるよりも、熱処理を行ったあとの品質を保証するために用いられることが多いです。

通常の材料は、ヤング率や引張強度によって材料の品質が保証されます。

一方、熱処理は熱によって材料内部の金属組織を変えるので、引張強度や降伏点が変化します。

そこで、硬さを指定することで、熱処理後の材料の品質を保証するのです。

材料を選定するときに使うのが「強さ」、熱処理をするときに使うのが「硬さ」とおぼえておきましょう。

材料の粘り強さとは

「粘り強さ」は、材料に急激な力が加わった場合の破壊のしにくさのことです。

破壊しにくい(粘り強い)性質を「靭性(じん性)」、破壊しやすい(もろい)性質を「脆性(ぜい性)」とも言います。

材料選定する際は、部材にかかると想定される最大応力(許容応力)から安全率を算出して、強度計算を行います。

しかしながら、実際に使用する場合は、想定以上の力が加わって部材が破損する場合もあります。

そこで、粘り強い材料を使っていれば、万が一想定以上の力が加わっても、破損を避けられる可能性が高くなるのです。

まとめ:機械的性質を理解して、適切な材料を選定できるようになろう

記事の内容をまとめます。

- 材料に力が加わると、弾性変形、塑性変形を経て破断する

- 剛性は材料の変形しにくさのことで、ヤング率(縦弾性係数)から判断する

- 強度は材料が耐えられる力の大きさのことで、引張強度と降伏点から判断する

- 剛性は材料ごとに決まった値、強度は材料の品種や熱処理によって変わる

- 硬さは材料表面の強さのこと

- 粘り強さは材料に急激な力が加わった場合の破壊のしにくさのこと

以上です。

世の中の機械や製品に使われている材料には、さまざまな種類があります。

材料の性質を理解すれば、どういう時にどの材料を使えばいいかがわかるはず。

一度で理解できなかったという方は、仕事で材料選定をする機会が出てきた時にもう一度本記事を読んでみることをおすすめします!

コメント