「ばねの"へたり"ってなに…?」

「へたりの原因と対策が知りたい」

このような疑問にお答えします。

こんにちは。機械設計エンジニアのはくです。

2019年に機械系の大学院を卒業し、現在はメーカーで機械設計士として働いています。

今回は「ばねのへたりの原因と対策」について解説します

この記事を読むとできるようになること。

- ばねのへたりとは何かがわかる

- へたりの原因と対策がわかる

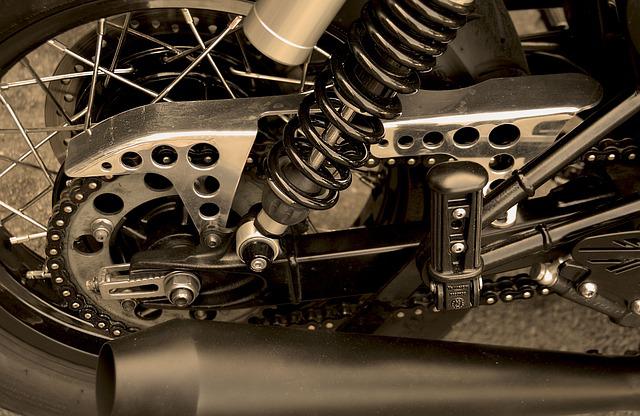

ばねは、長時間使っていると形状が変化する「へたり」を生じます。

へたりが大きくなると、ばねが設計通りの働きをしなくなるため注意が必要。

今回は、そんなばねのへたりの原因と対策を紹介します。

ばねのへたりとは

さきほど言ったとおり、ばねの「へたり」とは、長期間使用することでばねの寸法が変化することです。

へたりは、ばねに長い間荷重がかかり、弾性変形(力を取り除くと元に戻る変形)を経て塑性変形(力を取り除いても元に戻らない変形)に移行することで発生します。

また、ばねを高温で使用する場合は「熱へたり」が問題になります。

これは、ばねが高温になることでクリープ現象が起こることが原因です。

したがって、ばねを高温で使用する場合は、耐熱ばねを選定するなどの対策が必要になります。

材料が高温の場合に、長時間力を加え続けると、弾性変形の範囲内であっても時間とともに変形量が増加する現象。

クリープによって、引張強さより低い応力で材料が破断する場合もある。

ばねのへたり対策

ばねのへたりの対策は、大きく分けて4つ。

設計段階で対策できるのは、4つ目の材質変更です。

- 機械的性質の改善

- 残留応力の除去

- セッチング

- 材質変更

機械的性質の改善

ばねは、加工の段階で加工ひずみが発生します。

そこで、200〜300℃の低温焼なましを行うことで塑性ひずみが発生しにくくなり、さらに材料の弾性限度や降伏点などの機械的性質も向上します。

残留応力の除去

同様に、ばね成形時には残留応力も発生します。

この残留応力は、疲労強度の低下やへたりの原因となるので、材料に応じた低温焼なましによって取り除くことが重要です。

材料に外力が作用していない状態でも、材料内部に応力が発生していること。

材料の加工や熱処理によって発生する。

セッチング

ばねを使用する前に、実際の使用条件より大きな荷重をかけてたわませる作業をセッチングと言います。

とくに、200〜400℃の高温で行うホットセッチングは、ばねのへたり対策として効果が高いです。

材質変更

ばねの材料を強度の高いものへ変更することで、へたりを抑えることができます。

ばねの材料は、強度のほかに耐食性や耐熱性、導電性などの使用条件を考慮して、設計者自身が選定する必要があります。

まとめ:ばねが壊れない設計を心がけよう!

記事のポイントをまとめます。

- ばねに長時間力を加え続けると「へたり」を生じる

- ばねを高温で使用する場合は、クリープ現象による「熱へたり」も発生する

- ばねのへたり対策は、ばねの機械的性質の改善・残留応力の除去・セッチング・材質変更の4つ

- 設計者は、へたりや耐熱性、耐食性、導電性など、ばねの使用条件を考慮して材料を選ぶ必要がある

以上です。

ばねのへたり対策をするためには、まずへたりの原因を理解することが大切。

仕事でばねを使う機会がある方は、ぜひ今回説明した内容を参考に「壊れない設計」を心がけてください!

コメント