「穴あけ加工について教えてほしい」

「機械や工具はどれを使うの?」

「穴の種類による加工方法の違いも知りたい」

「設計時の注意点や図面指示のポイントがあれば教えてほしい」

このような疑問を解決します。

こんにちは。機械設計エンジニアのはくです。

2019年に機械系の大学院を卒業し、現在は機械設計士として働いています。

本記事では、機械加工を学ぶ第3ステップとして「穴あけ加工の種類と特徴」をわかりやすく解説します。

この記事を読むとできるようになること。

- 穴あけ加工とはどういう加工方法かわかる

- 穴あけ加工の種類がわかる

- 穴あけ加工の図面指示方法がわかる

部品にねじ穴やはめ合い穴を開ける場合は、穴あけ加工を行います。

特に、機械部品のほとんどはねじを使って固定しますから、穴あけ加工は機械設計に必須の知識です。

今回は、そんな穴あけ加工の種類と特徴、図面指示のポイントをわかりやすく解説します。

ぜひ参考にしてください。

穴あけ加工とは

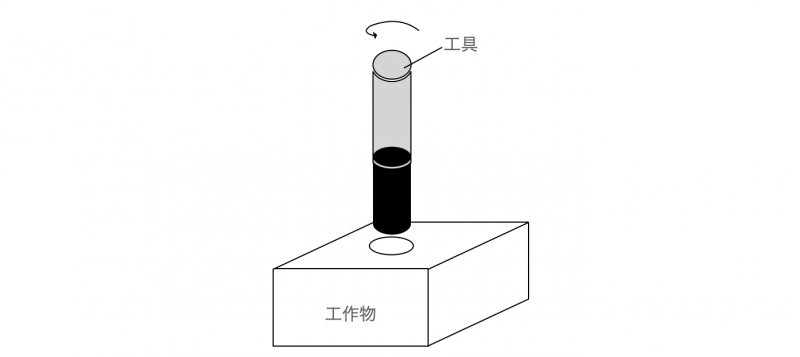

穴あけ加工は、文字通り部品に穴を開けるための加工です。

穴の種類には、ねじ穴や位置決めピン用の穴、軸とのはめ合い穴などがあり、用途や目的によって適切な工具を使い分けます。

また、穴あけ加工はボール盤や旋盤、フライス盤などの工作機械を使って加工できます。

中でもボール盤は、加工精度は劣りますが、安価で省スペース、操作も容易なので、穴あけ加工の代表的な工作機械です。

穴あけ加工の種類

穴あけ加工では、使用する工具を変えることで複数の形状を加工することができます。

①穴あけ加工

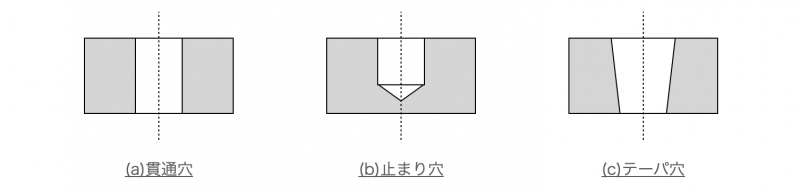

穴を貫通させるかどうかによって、貫通穴、止まり穴に分かれます。

また、穴の径が変わらないストレート穴の他に、徐々に直径が変わるテーパ穴も加工できます。

テーパ穴は、位置決め用のテーパピンの挿入穴などに使用します。

②座ぐり、深座ぐり加工

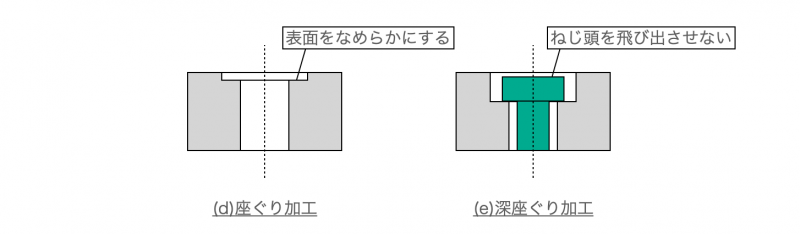

「座ぐり」とは、穴の端面を1段深く掘る(ザグル)加工のことです。

接触面をなめらかにしてねじを緩みにくくしたり、ねじ頭が端面から飛び出ないようにする目的で加工します。

③ねじ加工

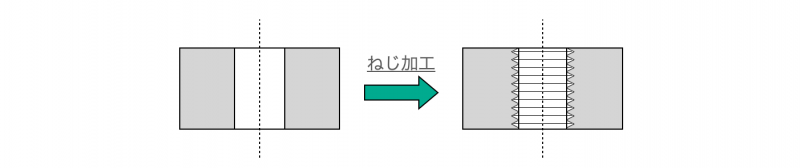

穴あけをした(下穴をあけた)後にタップ加工を行えば、穴の内側にねじを切る「めねじ加工」ができます。

ちなみに、タップとはドリルに似た形状の工具で、先端に切られたねじ部によって穴にねじを切ることができます。

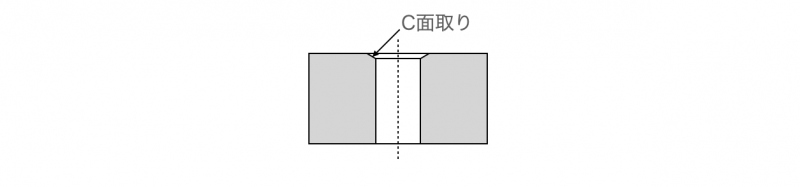

④C面取り加工

「C面取り」とは、直角になっている角部を45度に削り落とす加工のことです。

組立時の部品同士の干渉を防いだり、バリを取って作業者がケガをしないようにする目的で使用します。

穴あけ加工では、通常の加工をした後に穴あけよりも大きなドリルで先端だけ加工して、C面取りを行います。

穴あけ加工の条件

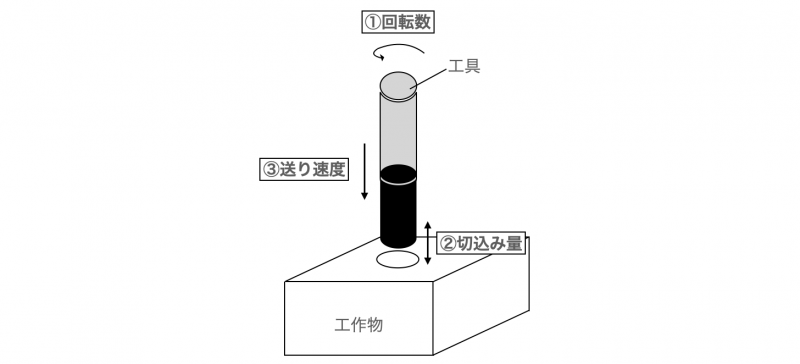

ボール盤で穴あけ加工をする場合、部品の品質(Quality)・コスト(Cost)・納期(Delivery)は、下記3つの条件によって決まります。

ここで言う品質は寸法や表面粗さなどの仕上がり精度のこと、コストはそのまま加工費のこと、納期は加工にかかる時間のことです。

- 工具の回転数

- 工具の切込み量

- 工具の送り速度

基本的に、①工具の回転数が速い、②切り込み量が小さい、③工作物の送り速度が遅いほど、仕上げ面はキレイになります。

設計時の注意点と図面指示のポイント

さいごに、穴あけ加工を使って部品を設計する際の注意点と、図面を書く時のポイントを紹介します。

部品が加工できない・精度が保証できないといったトラブルを起こさないためにも、きちんと理解しておきましょう。

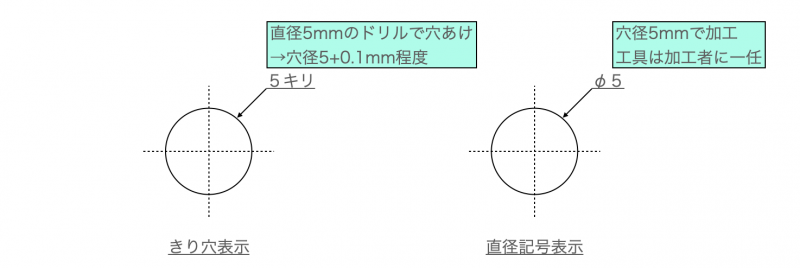

①「きり穴」と「直径記号Φ」を使い分ける

「きり穴」とは、ドリルを使った穴あけ加工のことです。

きり穴では図面の数値は、穴径ではなく使用するドリルの直径を表しています。

たとえば、図面で「5キリ」と指示すると、「直径5mmのドリルで穴あけしてください」という意味です。

ここで、ドリルで穴あけをした場合、穴径はドリル径に対して0.1mmほど大きくなります。

したがって、きり穴は寸法精度や表面粗さは落ちても安く加工したい場合に使用します。

一方、図面に「Φ5」のように書くと、「加工後の穴径5mmを保証してください」という指示になります。

きり穴と違って穴の寸法が指定されるので、加工精度が必要な場合に使用します。

また、工具は加工者に一任されます。

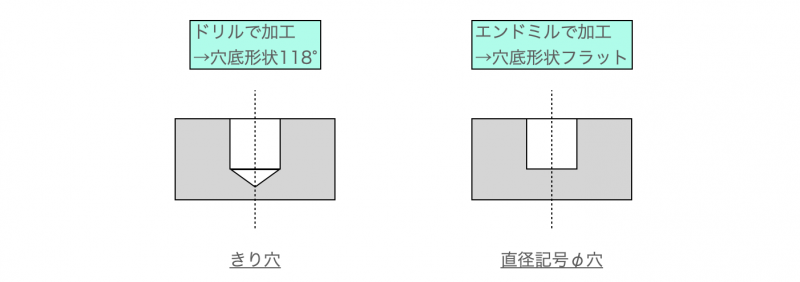

②ドリルの先端角度を考慮する

穴が貫通しない止まり穴の場合、穴底には工具の先端形状が転写されます。

ドリルの先端は118度なので、きり穴の場合は穴底に118度の傾斜がつくことを考慮する必要があります。

一方、フライス盤で使用するエンドミルの先端は平らです。

したがって、穴底形状をフラットにしたい場合はエンドミルで穴あけ加工を行います。

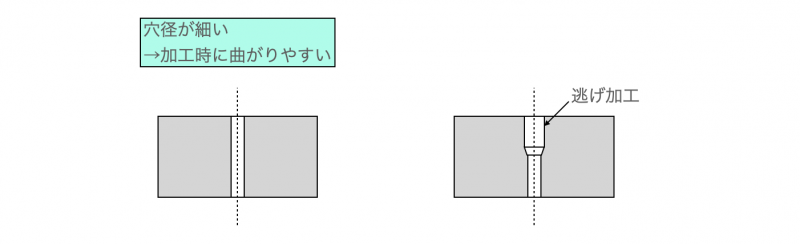

③穴の深さは直径の5倍以下を目安とする

工具の直径に対して穴が深いと、ドリルがそってしまって穴が曲がる可能性があります。

そのため、穴の深さは直径の5倍以下を目安として設計するのが普通です。

どうしても深い穴をあけたい場合は、太いドリルで逃げ加工をして穴あけする方法があります。

④はめあい公差は穴基準とする

はめあいでは、穴と軸の加工精度が部品の組み立て性に影響します。

軸は旋盤で加工するため寸法公差の変更は容易ですが、穴の公差は工具の精度で決まるため、寸法公差を制御する場合は工具の交換が必要です。

加工現場で保有する工具の種類はできるだけ少ない方が好ましいので、はめあい公差は穴基準とするのが一般的です。

⑤ねじ深さ、座ぐり深さ寸法は社内ルールを確認する

ねじ深さや座ぐり深さの寸法は、設計時に毎回検討するのではなく、あらかじめ決められた寸法の中から選択するのが普通です。

その方が手間が省けて、設計者も加工者も負担が少なくなります。

社内の資材担当者と加工業者で最適な基準寸法が決められている場合が多いので、ねじ深さや座ぐり深さを検討する場合は社内ルールに従いましょう。

まとめ:穴あけ加工の特徴を理解して「やさしい設計」を心がけよう

以上、穴あけ加工の種類と特徴、設計時の注意点をまとめました。

穴あけ加工は、機械加工の中でもよく使われる加工方法の1つです。

初心者は、加工方法をきちんと理解せずに適当な図面を書いてしまいがちですが、これだと精度の悪化やコスト・納期の増加につながりかねません。

機械設計初心者の方は、今回紹介した内容をきちんと理解して、加工者に「やさしい設計」ができるように心がけましょう。

コメント