「半導体製造装置って何をする機械?」

「そもそも半導体ってなに?」

「日本だとどんな製造装置メーカーがある?」

「半導体の製造工程を詳しく知りたい」

このような疑問にお答えします。

こんにちは。機械設計エンジニアのはくです。

2019年に機械系の大学院を卒業し、現在は半導体製造装置メーカーで機械設計エンジニアとして働いています。

今回は、そんな僕が「半導体製造装置とは何か」をわかりやすく解説します。

この記事を読むとわかること。

- 半導体製造装置とは何をする機械かがわかる

- 半導体の製造工程がわかる

- 半導体製造装置メーカーにはどんな企業があるかがわかる

一言で「半導体製造装置」と言っても、洗浄装置、成膜装置、エッチング装置、、、など様々な種類があります。

半導体の製造工程は非常に複雑なので、いろんなメーカーが各工程に合わせて専用の装置をつくっている状態。

したがって、半導体製造装置を理解するためには、半導体の製造工程についても知る必要があります。

本記事では、実際に半導体製造装置メーカーで働く僕が「半導体製造装置とは何か」を工程別にわかりやすくまとめました。

半導体について全く知らない人でもわかるよう、専門用語などにも解説を入れているので、初心者でもわかりやすいはず。

半導体製造装置について勉強したい方は、ぜひ参考にしてください。

半導体製造装置とは

「半導体」という電子部品をつくるための機械が半導体製造装置です。

半導体は、簡単に言うとパソコンやスマホに使われている「メモリ」や、LED証明に使われている「ダイオード」などのこと。

詳しく解説すると本1冊分の内容になってしまうので、半導体についてもっと勉強したいという方は下記を参考にしてください。

半導体は、「Wafer(ウェーハ)」と呼ばれるシリコンでできた丸い板の上に電子回路を形成することで作られます。

この回路は非常に微細で複雑なので、半導体の製造には高い技術を持った専用の装置が必要。

そこで、僕たち半導体製造装置メーカーが設計する装置が使われるのです。

ちなみに、半導体製造装置の特徴としては、以下のようなキーワードが挙げられます。

- 大型

- 高価

- 真空

- ガス

- 薬液

- 高温

- 極低温

- ・・・etc

まず、半導体製造装置は非常に大型です。

装置の種類にもよりますが、トラック1台分くらいのサイズの装置も。

価格も非常に高価で、1台で数億から、高いものでは数百億円にもなります。

また、半導体は回路上にゴミ(パーティクルと呼ぶ)があると動作不良につながってしまいます。

そのため、クリーンルームと呼ばれるゴミを極力排除した環境で使われ、さらに装置の内部はゴミが入らないよう真空状態です。

さらに、半導体の製造工程では、特殊なガスや薬液を使用します。

温度も1000℃を超える高温から-100℃の極低温まで使われるので、半導体製造装置には、これらの使用環境に対応できるための高度な技術力が求められるのです。

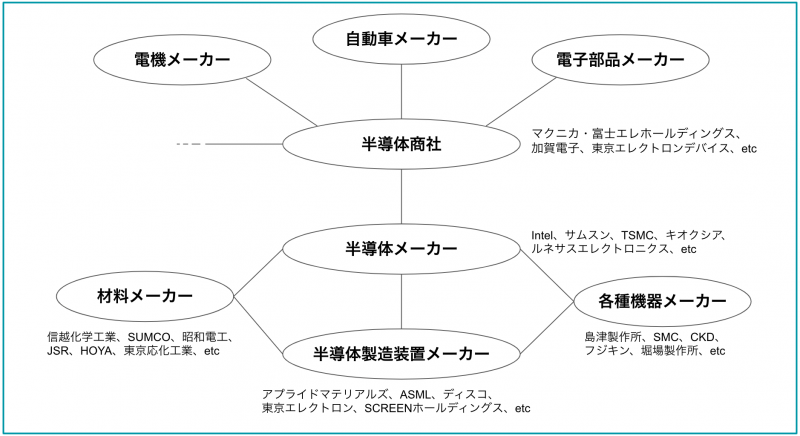

半導体業界の構造

つづいて、半導体業界の構造について簡単に説明します。

というのも、僕たち半導体製造装置メーカーが、半導体を作っているわけではないからです。

装置をつくる半導体製造装置メーカーと、装置を使って半導体をつくる半導体メーカーは別物。

例えるなら、飲食店と調理器具メーカーの関係に近いです。

たとえば、ガストやサイゼリヤといった飲食チェーンは、包丁や鍋、オーブン、ガスコンロ、冷蔵庫などの調理器具まで自分たちで作っているわけではないですよね。

オーブンやガスコンロなどの設備は、専門の業者から買って来ているだけです。

逆に言うと、調理器具メーカーが、料理を作ってお客さんに提供するといったこともできません。

美味しい料理を作るためには、ガストやサイゼリヤが開発した独自のレシピが必要だからです。

また、そもそもオーブンやガスコンロ、冷蔵庫などは、それぞれ別のメーカーが作っているので、たとえばオーブンだけ作れても他の調理器具がなければ意味がありません。

料理を提供するためには、飲食店が各メーカーから調理器具を買ってきて、独自のレシピで調理する必要があります。

半導体もこれと似ていて、製造装置を作れるからといって半導体そのものを作れるわけではありません。

あとで説明しますが、半導体製造は複数の工程にわかれており、それぞれ専用の装置が必要。

これらの装置は1社がすべて生産しているわけではなく、様々なメーカーが専業で生産しています。

したがって、半導体は、半導体メーカーが製造装置メーカーからそれぞれ装置を購入し、独自の技術(半導体プロセスと呼ぶ)を駆使して製造しているのです。

また、半導体メーカー、製造装置メーカーの他には、シリコンウェーハや各種材料・薬品を製造する材料メーカーや、半導体を使ってパソコンやスマホを作るデバイスメーカーなどがあります。

半導体の製造工程

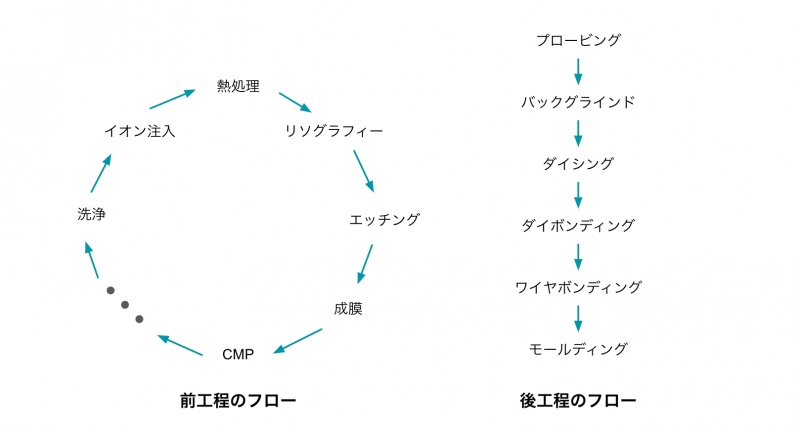

半導体の製造工程は、前工程と後工程に大きく分けられます。

前工程はウェーハ上に回路を形成する工程、後工程はウェーハから1個1個の半導体(チップ)を切り出して製品にする(パッケージングする)工程です。

さらに、前工程と後工程は、以下のような細かい工程に分かれています。

前工程は各プロセスを何周も繰り返すのに対し、後工程は各プロセスを1回ずつ処理していくのが特徴です。

洗浄装置

洗浄は、各プロセスの後に必ず行う工程です。

洗浄装置の役割は、ウェーハにある目に見えない汚れを取り除くこと。

薬液や純粋で洗浄したあとは必ず乾燥させる工程が入るため、乾燥装置とセットになっています。

イオン注入装置

イオン注入とは、シリコン結晶の中にイオンを打ち込む工程です。

半導体の原材料として用いられるシリコンは、そのままだと電気を通しません。

そこで、リン(P)やホウ素(B)といった原子を不純物として加えることで、電圧をかけると電気を通すようになります。

イオン注入装置は、このリンやホウ素をイオン化して打ち込む装置です。

熱処理装置

熱処理装置は、イオン注入後の結晶回復を行う装置です。

シリコンにイオンが注入されると、結晶格子が乱れた状態になります。

そこで、打ち込まれたイオンが、きちんとシリコンの格子点に収まるようにする工程が熱処理です。

リソグラフィー装置

リソグラフィーは、ウェーハ上に回路パターンを焼き付けていく工程で、レジスト塗布・露光・現像の3工程に大きく分けられます。

はじめに、フォトレジストと呼ばれる感光材(光に反応して性質が変わる材料)をウェーハ上に塗布します。

その後、露光装置で回路に合わせてフォトレジストに光を照射し、現像液をかけることで光があたった部分(または当たらなかった部分)のみを取り除くといった流れです。

エッチング装置

エッチングは、リソグラフィー工程で形成した回路パターンにしたがって膜を削り取る工程です。

薬液を使用するウェットエッチングと、ガスやプラズマを使用するドライエッチングに分かれます。

成膜装置

成膜とは、ウェーハ上に配線膜や絶縁膜を形成する工程です。

成膜の手法はいろいろありますが、代表的なのは特殊なガスを供給して化学反応によって膜を形成するCVD法、プラズマによって金属膜を形成するスパッタリング(PVD)法です。

平坦化(CMP)装置

CMPは、ウェーハ表面を平坦化する工程です。

スラリーと呼ばれる薬液を流しながら、ウェーハ表面を研磨パッドに当てることで、薬液の化学的作用(Chemical)と研磨パッドの物理的作用(Mechanical)によってウェーハを研磨(Polishing)します。

測定・検査装置

半導体の製造工程では、様々な検査・測定が必要です。

具体的には、外観検査、膜厚測定、パーティクル測定、パターン欠陥検査、断面観察、、、など。

検査項目にしたがって専用の装置が必要になります。

後工程装置

最初に説明したように、後工程はウェーハから1個1個の半導体(チップ)を切り出して製品にする(パッケージングする)工程です。

具体的には、「プロービング→バックグラインド→ダイシング→ボンディング→モールディング→出荷検査」といった流れで進みます。

まとめ:半導体製造装置は奥が深い

以上、半導体製造装置の特徴を工程別に詳しく紹介しました。

今回記事で説明した内容は、半導体製造装置のキホンの部分のみです。

装置の種類は多岐にわたりますし、各装置で使われている技術も難しいものばかり。

僕自身、入社して3年が経ちましたが、まだまだ知らないことが多く日々勉強しながら仕事をしています。

各記事では、半導体を知らない方にもわかりやすいように説明したつもりですが、正直1回読んだだけでは理解できない人がほとんどだと思います。

「記事を読んだけどイマイチよくわからなかった」という人は、実際に仕事をするようになってからもう一度勉強し直すと、理解度も上がるはず。

僕のブログが、半導体製造装置に関わる仕事がしたいという方のお役に立てれば幸いです!

コメント

[…] 機械設計エンジニア1年目の教科書 半導体製造装置とは?【初心者にもわかりやすく解説】 半導体製造装置について教えてほしいと思っていませんか?本記事では、実際に半導体製 […]